Pubblicato in File CEM

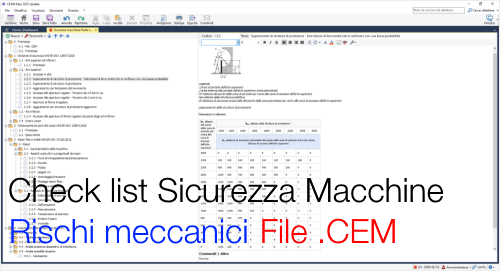

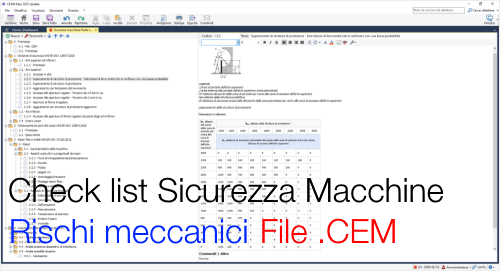

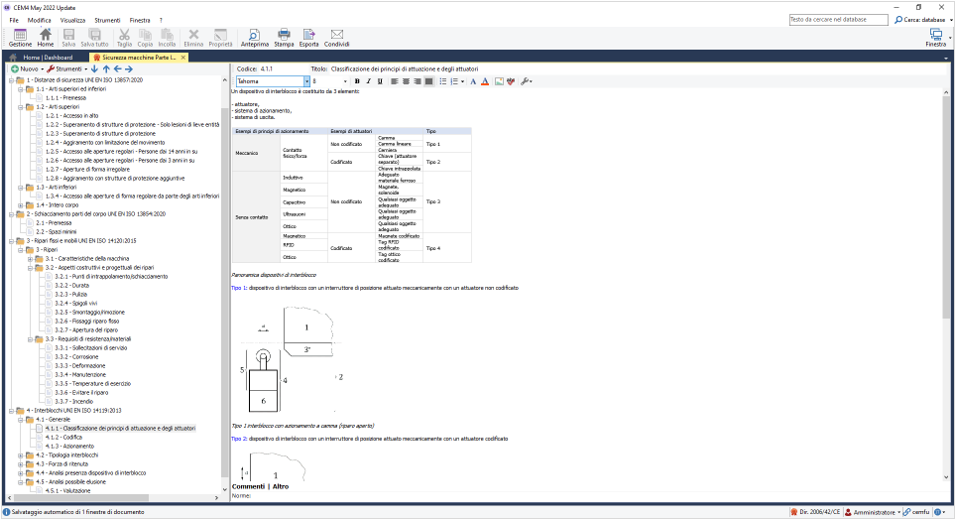

Check list Sicurezza macchine Parte 2: Rischi meccanici

File .CEM allegato

Check list Sicurezza macchine, rischi meccanici, sulle 4 principali norme di tipo B armonizzate Direttiva macchine 2006/42/CE - in versione .CEM (file importabile software CEM4).

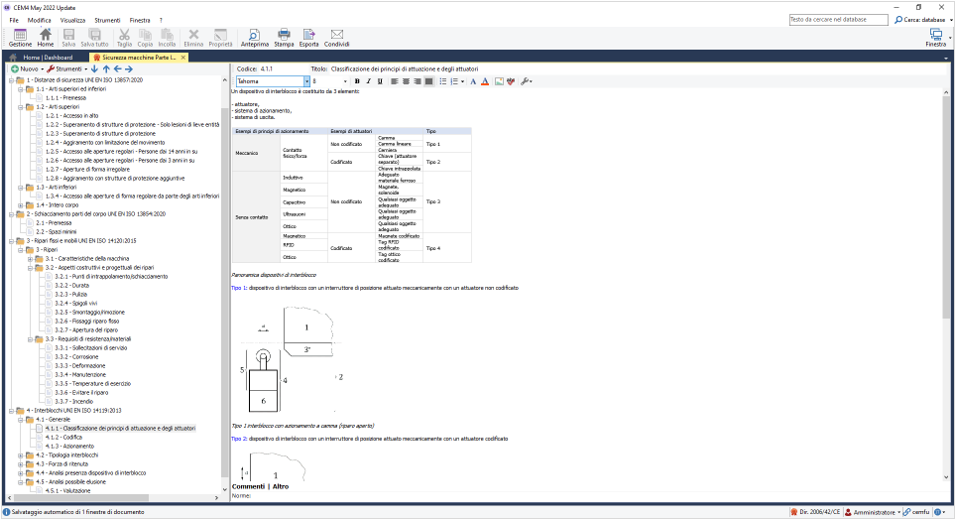

I punti della check list sintetizzano i requisiti delle norme tecniche armonizzate:

- UNI EN ISO 13857:2020

- UNI EN ISO 13854:2020

- UNI EN ISO 14120:2015

- UNI EN ISO 14119:2025

I punti della check list non possono essere esaustivi sulle problematiche trattate, ma sono base di partenza da integrare con ulteriori soluzioni tecniche tratte dalle norme tecniche armonizzate/altro secondo la Valutazione dei Rischi macchina/attrezzatura.

La Check list tratta dei seguenti argomenti:

1. Distanze di sicurezza

2. Spazi minimi per evitare lo schiacciamento

3. Ripari

4. Interblocchi

Tutte le norme/check list in formato CEM possono essere modificate/integrate con l'editor presente in CEM4.

[...]

Liberatoria File .CEM

Fonti

UNI EN ISO 13857:2020

UNI EN ISO 13854:2020

UNI EN ISO 14120:2015

UNI EN ISO 14119:2025

La check list in formato .docx

Matrice Revisioni:

| Rev. |

Data |

Oggetto |

Autore |

| 5.0 |

2025 |

UNI EN ISO 14119:2025 |

Certifico Srl |

| 4.0 |

2022 |

Aggiunta UNI EN ISO 13857:2020

Aggiornata UNI EN ISO 13854:2020

Aggiornata UNI EN ISO 14120:2015

Aggiornata UNI EN ISO 14119:2013

Modifiche editoriali |

Certifico Srl |

| 3.0 |

2017 |

Aggiunta UNI EN ISO 14120:2015 - Ripari |

Certifico Srl |

| 2.0 |

2015 |

Aggiunta UNI EN ISO 14119:2013 - Interblocchi |

Certifico Srl |

| 1.0 |

2014 |

-- |

Certifico Srl

|

Acquista Documento singolo .docx

Il file CEM importabile in CEM4 (link www.certifico.com)

- Pubblicato: 30 Ottobre 2025

- Visite: 15263

Pubblicato in File CEM

CEI EN IEC 61439-1:2022 Verifiche di progetto ed individuali | File CEM

ID 21887 | 20.05.2024 / File .CEM importabile nel software CEM4 in allegato

File di analisi importabile nel software CEM4 di riferimento per le verifiche di progetto ed individuali in accordo ai capitoli 10 e 11 della CEI EN IEC 61439-1:2022.

I file .cem sono dei file nativi di CEM4 importabili/esportabili dal Software, e possono essere:

1. Documenti di analisi normativa;

2. Check list;

3. Macchine;

4. Raccolte segnaletica;

5. Raccolte pericoli.

Verifica di progetto: verifica eseguita su un quadro campione o su parti di quadro per dimostrare che il progetto soddisfa le prescrizioni della relativa norma del quadro.

Verifica individuale: verifica eseguita su ciascun quadro durante e/o dopo la fabbricazione per confermare che il quadro soddisfi le prescrizioni della relativa norma del quadro.

La verifica di progetto è prevista per verificare la conformità del progetto di un quadro o di un sistema di quadri con le prescrizioni di questa serie di norme.

Un quadro che è stato verificato in accordo con la CEI EN IEC 61439-1:2022 dal costruttore originale ed è stato realizzato o assemblato da un altro costruttore non richiede la ripetizione delle verifiche originarie di progetto se tutte le prescrizioni e le istruzioni specificate e fornite dal costruttore originale sono state pienamente soddisfatte. Se il costruttore del quadro installa delle proprie disposizioni che non sono comprese nelle verifiche fatte dal costruttore originale, il costruttore del quadro, per quanto riguarda queste disposizioni, diventa il costruttore originale.

La verifica individuale ha lo scopo di individuare i difetti nei materiali e nella fabbricazione e di accertare il corretto funzionamento del quadro assemblato. Essa è eseguita su ogni quadro. Il costruttore del quadro deve stabilire se la verifica individuale è effettuata durante e/o dopo l’assemblaggio. Se del caso, la verifica individuale deve confermare che la verifica di progetto sia documentata.

Verifiche di progetto

1. Costruzione:

- Robustezza dei materiali e delle parti del quadro;

- Grado di protezione IP del quadro;

- Distanze d’isolamento (in aria e superficiali);

- Protezione contro la scossa elettrica ed integrità dei circuiti di protezione;

- Installazione degli apparecchi di manovra e dei componenti;

- Circuiti elettrici interni e collegamenti;

- Terminali per conduttori esterni.

2. Prestazioni:

- Proprietà dielettriche;

- Sovratemperatura;

- Resistenza al cortocircuito;

- Compatibilità elettromagnetica (EMC).

Verifiche individuali

1. Costruzione:

- grado di protezione contro il contatto con parti attive pericolose e dell’involucro;

- distanze di isolamento in aria e superficiali;

- protezione contro la scossa elettrica ed integrità dei circuiti di protezione;

- installazione degli apparecchi di manovra e dei componenti;

- circuiti elettrici interni e collegamenti;

- terminali per conduttori esterni;

- funzionamento meccanico.

2. Prestazioni:

- proprietà dielettriche;

- cablaggio, prestazioni in condizioni operative e funzionalità.

[...] segue in allegato file .CEM importabile software CEM4

Fonti

CEI EN IEC 61439-1:2022

Vedi Documento doc/pdf

- Pubblicato: 20 Maggio 2024

- Visite: 1704

Pubblicato in File CEM

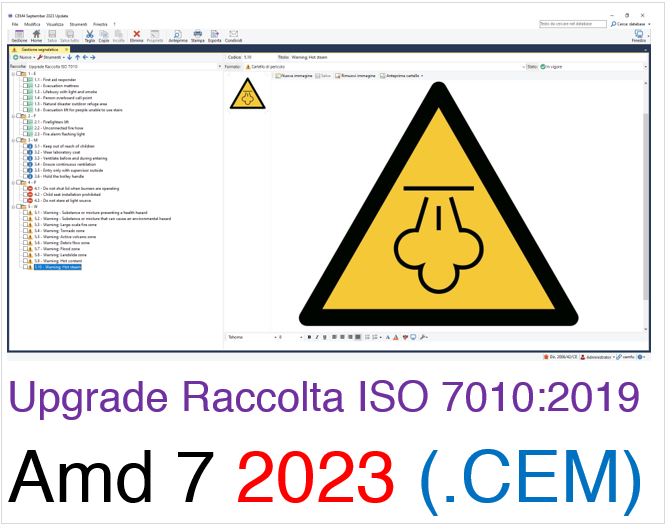

Upgrade segnaletica ISO 7010:2019 Amd 7 2023 | File CEM

File CEM importabile in CEM4 (*)

File CEM upgrade della raccolta segnaletica ISO 7010:2019 Ed. 2020 aggiornata alla versione ISO 7010:2019/Amd 1:2023.

ISO 7010:2019 Graphical symbols - Safety colours and safety signs - Registered safety signs

Corrigenda/Amendments:

ISO 7010:2019/Amd 2:2020

ISO 7010:2019/Amd 3:2021

ISO 7010:2019/Amd 4:2021

ISO 7010:2019/Amd 5:2022

ISO 7010:2019/Amd 6:2022

ISO 7010:2019/Amd 7:2023

ISO 7010:2019: https://www.iso.org/standard/72424.html

Upgrade segnaletica

ISO 7010:2019/Amd 2:2020

E017 Firefighters lift

E064 First aid responder

M055 Keep out of reach of children

W071 Warning - Substance or mixture presenting a health hazard

W072 Warning - Substance or mixture that can cause an environmental hazard

ISO 7010:2019/Amd 3:2021

E067 Evacuation mattress

E068 Lifebuoy with light and smoke

E069 Person overboard call point

F019 Unconnected fire hose

ISO 7010:2019/Amd 4:2021

F018 - Fire alarm flashing light

M059 - Wear laboratory coat

W073 - Warning; Large-scale fire zone

W074 - Warning; Tornado zone

W075 - Warning; Active volcano zone

W076 - Warning; Debris flow zone

W077 - Warning; Flood zone

W078 - Warning; Landslide zone

ISO 7010:2019/Amd 5:2022

M056 - Ventilate before and during entering

M057 - Ensure continuous ventilation

M058 - Entry only with supervisor outside

ISO 7010:2019/Amd 6:2022

E065 Natural disaster outdoor refuge area

E070 Evacuation lift for people unable to use stairs

M060 Hold the trolley handle

P073 Do not shut lid when burners are operating

P074 Child seat installation prohibited

ISO 7010:2019/Amd 7:2023

P075 Do not stare at light source

W079 Warning; Hot content

W080 Warning; Hot steam

Attenzione: l'importazione della raccolta non sovrascrive la Raccolta segnaletica ISO 7010 ED. 2020 - FILE CEM. Usando il filtro per la selezione delle raccolte sarà possibile usare l'edizione 2020 oppure l'upgrade 2023.

Importare come Raccolta segnaletica: File / Importazione da file di scambio / Raccolta.

Download Raccolta file JPG/PNG

(*) Attenzione: Importare in CEM4 come "Raccolta segnaletica":

Da CEM4 - File/Importa file di scambio/Raccolte di cartelli

- Pubblicato: 09 Ottobre 2023

- Visite: 3424

Pubblicato in File CEM

Macchine agricole / forestali / altro

ID 1118 | 03.05.2023 / File . CEM allegato

Raccolta dei pittogrammi previsti dalla norma ISO 11684:2023 "Tractors, machinery for agriculture and forestry, powered lawn and garden equipment - Safety labels - General principles".

Questa seconda edizione annulla e sostituisce la prima edizione (ISO 11684:1995), che è stata rivista tecnicamente.

Le principali modifiche sono le seguenti:

- il titolo è stato modificato per maggiore chiarezza, vale a dire "Safety signs and hazard pictorial" è stato modificato in "Safety labels";

- il campo di applicazione è stato modificato per chiarire il concetto di stato dell'arte;

- è stata aggiunto il paragrafo (Termini e definizioni) per definire le etichette di sicurezza;

- sono stati aggiornati i riferimenti normativi e le fonti dei termini e delle definizioni;

- il termine "sign" è stato modificato in “label” per allinearsi con la TC 145/SC 2;

- il titolo dell'allegato F (ex allegato D) è stato aggiornato;

- la Bibliografia è stata aggiornata.

La norma stabilisce i principi generali per la progettazione di etichette di sicurezza e simboli di pericolo apposti in modo permanente o visualizzati elettronicamente su trattori, macchine per l'agricoltura e la silvicoltura e attrezzature elettriche per prati e giardini. Essa delinea gli obiettivi dell'etichetta di sicurezza, descrive i formati e i colori di base da usare, fornisce indicazioni sullo sviluppo dei vari pannelli che insieme costituiscono un'etichetta di sicurezza e include informazioni sull'etichetta di sicurezza relative ai manuali operatore.

File CEM importabile CEM4

Importare come Raccolta segnaletica.

- Pubblicato: 03 Maggio 2023

- Visite: 32075

Pubblicato in File CEM

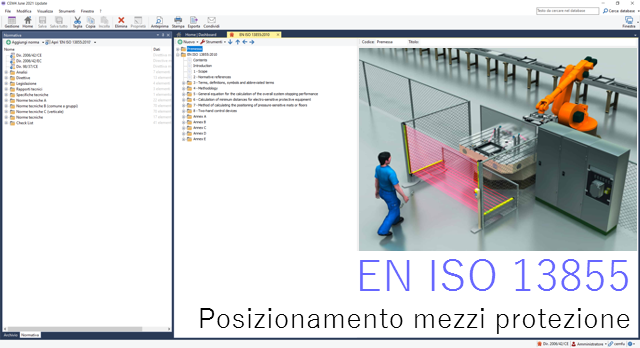

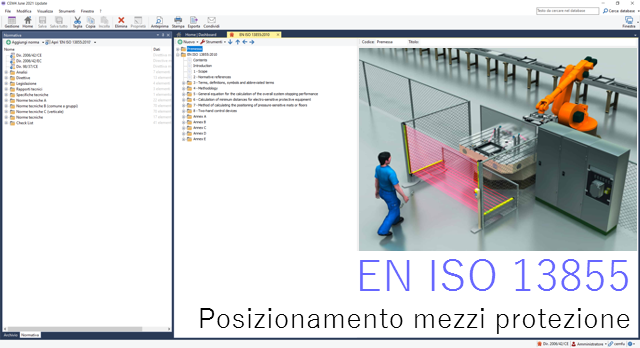

EN ISO 13855 Posizionamento dei mezzi di protezione | File CEM

ID 13831 | File .CEM importabile in CEM4 / Download in allegato

EN ISO 13855:2010

Sicurezza del macchinario - Posizionamento dei mezzi di protezione in funzione delle velocità di avvicinamento di parti del corpo umano

La presente norma è la versione ufficiale in lingua inglese della norma europea EN ISO 13855 (edizione maggio 2010). La norma stabilisce il posizionamento dei mezzi di protezione in funzione delle velocità di avvicinamento di parti del corpo umano.La norma specifica i parametri basati sui valori delle velocità di avvicinamento delle parti del corpo umano e fornisce un metodo per determinare le distanze minime tra una zona pericolosa e la zona di rilevamento o il dispositivo di azionamento dei mezzi di protezione.

________

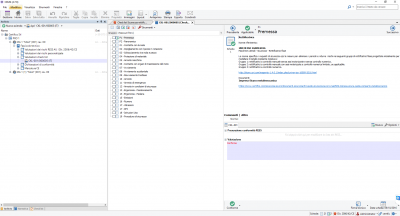

I File CEM

I file .CEM sono file nativi di CEM4 importabili/esportabili dal Software relativi a norme/check llst/altro o generabili dall'Utente estremamente importanti per avere "un'archivio di riferimento di Sicurezza" che può essere aggiornato nel tempo.

________

La Guida all'utilizzo dei File CEM

I file .CEM sono dei file nativi di CEM4 importabili/esportabili dal Software, e possono essere:

- Norme Tecniche o Requisiti/Estratti di Norme Tecniche (norme .CEM);

- Check list (checklist .CEM);

- Macchine (macchine .CEM);

- Raccolte segnaletica;

- Raccolte pericoli

Mediante l’editor interno al software l’utente potrà arricchire il proprio database di file .CEM creando/aggiungendo nuove categorie.

E' presa in esame, per lo sviluppo e costruzione dei file .CEM rilasciati da Certifico Srl, documentazione di Istituzioni/Enti/Associazioni e Aziende che riteniamo di significativo interesse, "estratti/parti/requisiti" di Norme Tecniche Armonizzate EN/Norme Tecniche/Specifiche Tecniche/Requisiti di Norme Tecniche/altro pubblicate anche sulla GUUE.

Non intendiamo sfruttare commercialmente i file .CEM, ma mettiamo a disposizione degli Utenti una funzione di CEM4 che consente di importare/esportare direttamente tali file.

La funzione di gestione dei file CEM, consente agli Utenti di poter procedere:

a) alla corretta applicazione delle Direttive "Nuovo Approccio" che prevedono la marcatura CE, che rimandano alle Norme Tecniche Armonizzate EN per la "Presunzione di Conformità" ai Requisiti Essenziali di Sicurezza e Salute "RESS" previsti da tali direttive;

b) alla corretta applicazione della Legislazione nazionale che rimanda direttamente e indirettamente alle norme tecniche.

Indice

Introduzione

Liberatoria file .CEM

Importazione delle macchine

Importazione delle norme e check list

Importazione delle raccolte

Esportazione delle macchine

Esportazione delle raccolte

Gestione/uso delle macchine importate

Gestione/uso delle norme/check-list importate

Download Guida File CEM

Vedi tutti i File CEM

Download CEM4 Trial

Tutta la liberatoria File CEM

- Pubblicato: 22 Giugno 2021

- Visite: 2966

Pubblicato in File CEM

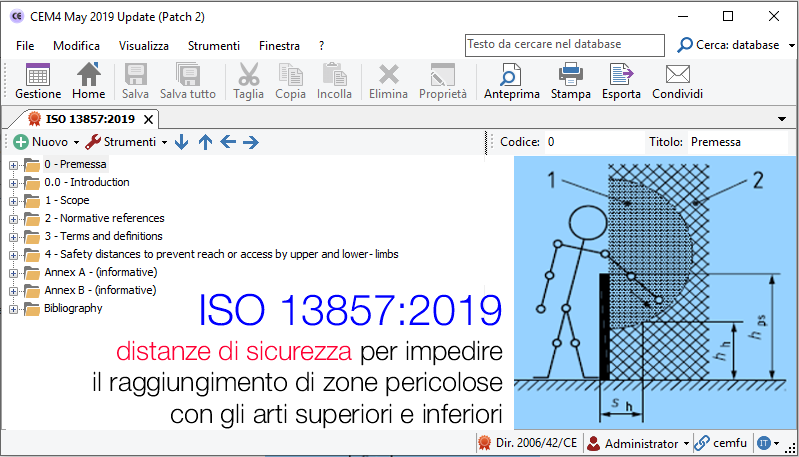

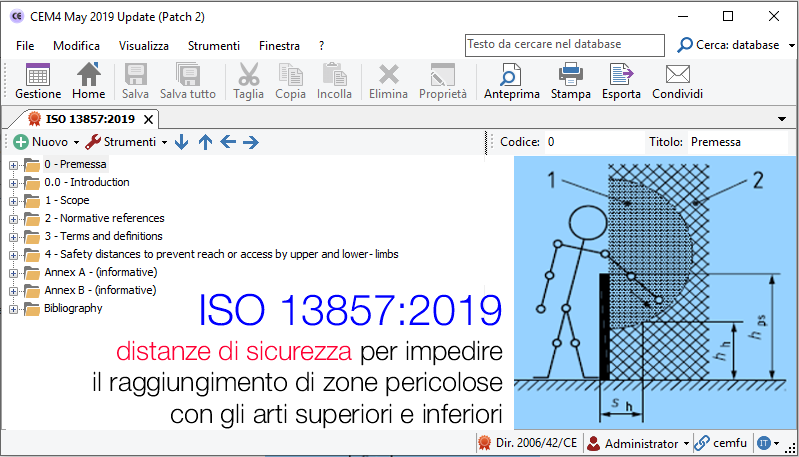

ISO 13857:2019 Distanze di sicurezza

ISO 13857:2019

Sicurezza del macchinario - distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori e inferiori

File CEM importabile in CEM4

Questo documento stabilisce i valori delle distanze di sicurezza in ambienti sia industriali che non industriali per impedire il raggiungimento di zone pericolose del macchinario. Le distanze di sicurezza sono appropriate per le strutture di protezione.

Fornisce inoltre informazioni sulle distanze per impedire il libero accesso degli arti inferiori (vedi allegato B).

Questo documento riguarda le persone di età pari o superiore a 14 anni (la statura del 5° percentile dei 14enni è di circa 1 400 mm). Inoltre, solo per gli arti superiori, fornisce informazioni ai bambini di età superiore ai 3 anni (la statura del 5° percentile dei bambini di 3 anni è di circa 900 mm) in cui è necessario affrontare il raggiungimento attraverso le aperture.

I dati per prevenire l'accesso agli arti inferiori per i bambini non sono considerati.

Le distanze si applicano quando una riduzione del rischio sufficiente può essere raggiunta solo dalla distanza. Poiché le distanze di sicurezza dipendono dalle dimensioni, alcune persone di dimensioni estreme saranno comunque in grado di raggiungere le zone pericolose anche quando sono soddisfatti i requisiti di questo documento.

La conformità ai requisiti di questo documento impedisce l'accesso alla zona pericolosa. Tuttavia l'utente del presente documento è informato che non fornisce la riduzione del rischio richiesta per ogni pericolo (ad es. Pericoli relativi alle emissioni della macchina come radiazioni ionizzanti, fonti di calore, rumore, polvere).

Le clausole relative agli arti inferiori si applicano da sole solo quando l'accesso da parte degli arti superiori alla stessa zona di rischio non è prevedibile in base alla valutazione del rischio.

Le distanze di sicurezza hanno lo scopo di proteggere le persone che cercano di raggiungere le zone pericolose nelle condizioni specificate (vedere 4.1.1).

https://www.iso.org/standard/69569.html

Elaborato Certifico Srl - Liberatoria

Vedi Focus ISO 13857:2019

- Pubblicato: 15 Ottobre 2019

- Visite: 5613

Pubblicato in File CEM

EN ISO 11553-1 Sicurezza macchine laser

EN ISO 11553-1:2008 (ISO/DIS 11553-1:2016)

Sicurezza del macchinario - Macchine laser - Parte 1: Requisiti generali di sicurezza (ISO 11553-1:2005)

Disponibile il file CEM importabile in CEM4 e PDF estratto CEM4

La presente norma è la versione ufficiale in lingua inglese della norma europea EN ISO 11553-1 (edizione novembre 2008). La norma descrive i pericoli generati dalle macchine laser e specifica i requisiti di sicurezza relativi ai pericoli di radiazioni e ai pericoli generati da materiali e sostanze. Inoltre specifica le informazioni che il fabbricante deve fornire a tali apparecchiature.

Il file è èlaborato sulla ISO/DIS EN ISO 11553-1:2016, in quanto la norma Ed. 2005 (ISO) e Ed. 2009 (UNI) è in revisione.

La norma è di tipo B ed è armonizzata (vedasi elenco) per la Direttiva macchine 2006/42/CE.

La ISO 11553 descrive i rischi generati dalle macchine per la lavorazione laser, come definito nella sezione 3.2, e specifica i requisiti di sicurezza relativi ai rischi di radiazioni e ai rischi generati da materiali e sostanze. Specifica inoltre le informazioni che devono essere fornite dai produttori di tali apparecchiature.

I seguenti pericoli possono essere generati da una macchina per il trattamento laser:

a) rischi meccanici;

b) pericoli elettrici;

c) rischi termici;

d) rischi di vibrazione;

e) rischi di radiazioni, come;

1) rischi generati dal raggio laser diretto o riflesso,

2) pericoli generati da radiazioni ionizzanti,

3) i rischi generati da radiazioni collaterali (UV, microonde, ecc.) prodotte, ad esempio, da lampade flash, tubi di scarica o sorgenti di energia RF, e

4) rischi generati da radiazioni secondarie dovute all'effetto del raggio (la lunghezza d'onda della radiazione secondaria può essere diversa da quella del raggio),

f) rischi generati da materiali e sostanze, come;

1) pericoli dovuti a prodotti che vengono utilizzati nella macchina (ad esempio gas laser, coloranti laser, gas a effetto serra, solventi),

2) pericoli derivanti dall'interazione tra il raggio e il materiale (ad esempio fumi, particelle, vapori, gas, detriti), fuoco o esplosione,

3) pericoli derivanti dai gas utilizzati per assistere le interazioni con il laser; questi pericoli includono esplosioni, incendi, effetti tossici e carenza di ossigeno,

g) pericoli generati trascurando i principi ergonomici nel design della macchina;

h) rischi di rumore.

...

Protezione durante la produzione

L'area di rischio principale è solitamente la zona di processo, ma l'area di rischio deve essere definita come risultato della valutazione del rischio. L'analisi dei pericoli deve indicare quale tipo di protezione (protezione locale o protezione periferica) deve essere utilizzata.

La protezione locale è un metodo di protezione per ridurre la radiazione laser e le relative radiazioni ottiche ad un livello di sicurezza basato su una valutazione del rischio (ad esempio mediante un ugello o una piccola protezione posizionata vicino al fuoco del fascio sul pezzo) senza racchiudere completamente il pezzo, il supporto del pezzo in lavorazione e/o il sistema di movimento della macchina.

La protezione periferica è un metodo di protezione per ridurre la radiazione laser e le relative radiazioni ottiche a un livello di sicurezza basato su una valutazione del rischio mediante una o più protezioni distanti (ad esempio un involucro protettivo) che racchiudono il pezzo, il supporto del pezzo e, di solito, la maggior parte del sistema di movimento della macchina.

Il tipo di protezione dipenderà da diversi fattori, ad esempio

a) i parametri del laser che determinano la potenza,

b) gli elementi ottici (ad esempio, lunghezza focale),

c) la direzione (fissa o variabile) della propagazione del raggio rispetto al pezzo,

d) il tipo di lavorazione da realizzare (taglio, saldatura, ecc.),

e) il materiale e la forma del pezzo da lavorare,

f) il supporto del pezzo in lavorazione,

g) la visibilità della zona di processo.

...

La progettazione dei sistemi di controllo relativi alla sicurezza deve essere conforme alle norme ISO 13849-1 o IEC 62061. In genere, la valutazione del rischio per i danni alla vista porta a un livello di prestazioni richiesto PLr = d (ISO 13849-1).

...

Informazioni per l'utente

Oltre ai requisiti di IEC 60204-1, IEC 60825-1, ISO 11252 e ISO 12100, devono essere soddisfatti i seguenti requisiti:

a) Il fabbricante deve fornire documentazione e dati pertinenti sulla sicurezza, comprese le corrette procedure di manutenzione e assistenza al cliente/utente;

b) Il fabbricante informa l'utente in merito alle responsabilità dell'utente relative alla rimozione e / o allo smaltimento di fumi e materiale particolato dalla macchina;

c) Il fabbricante deve fornire informazioni sui valori limite per i materiali destinati alla lavorazione e per i fumi e le particelle generate dalla lavorazione di questi materiali. Il fabbricante deve inoltre fornire informazioni generali sulle apparecchiature per la rimozione di fumi e particolato;

d) Il fabbricante deve avvisare gli utenti di potenziali rischi noti fornendo una dichiarazione di avvertenza ben visibile nelle istruzioni per l'utente e / o nel manuale dell'operatore.

I seguenti elementi devono essere considerati per l'inclusione nelle istruzioni per l'utente e/o nel manuale dell'operatore:

e) IEC 60825-1 specifica le misure protettive per la radiazione laser primaria. Il requisito minimo, in caso di esposizione potenziale da parte di un prodotto di classe 3B e classe 4, è di indossare occhiali protettivi per la potenza e la lunghezza d'onda del laser;

f) Alcune operazioni (ad esempio la saldatura) possono produrre radiazioni UV e visibili intense. Il requisito minimo, in caso di esposizione potenziale a questo tipo di radiazioni, è quello di indossare un abbigliamento adeguato equipaggiamento per la protezione personale. Possono essere necessarie misure tecniche di protezione adeguate come protezioni o DPI;

g) La maggior parte delle applicazioni di trattamento dei materiali produce fumi, particelle e sostanze gassose. Durante la lavorazione dei metalli possono essere prodotti vapori di metalli pesanti. Questi possono danneggiare i tessuti e gli organi del corpo. Quando si trattano materie plastiche, si possono produrre sottoprodotti pericolosi (ad esempio allergici, tossici, cancerogeni). Possono essere necessarie misure di protezione tecnica adatte come dispositivi di aspirazione in combinazione con sistemi di pulizia dell'aria o DPI come maschere respiratorie filtrate.

I requisiti minimi, prima di iniziare il processo, sono:

h) avere familiarità con il materiale da trattare, sapere quali sottoprodotti possono risultare, valutare i loro rischi per la salute e determinare quali precauzioni sono necessarie;

i) adottare misure appropriate per prevenire o controllare il rischio (tali misure normalmente richiedono scarichi di fumi positivi dalla zona di processo e un'adeguata purificazione prima che i gas di scarico siano restituiti nell'atmosfera lontano dal personale);

j) informare, istruire e formare gli operatori sui rischi e le precauzioni da prendere;

k) ove necessario, e disponibile, per monitorare l'esposizione degli operatori a fumi o agenti inquinanti ed effettuare un'adeguata forma di sorveglianza della loro salute in conformità con le normative locali;

l) consultare un'autorità competente per scoprire quali norme nazionali, statali e/o locali devono essere soddisfatte prima che i gas di scarico siano restituiti nell'atmosfera.

Tensione / corrente pericolosa viene utilizzata per alimentare il laser e le relative apparecchiature.

Gli alimentatori possono contenere batterie di condensatori che possono rimanere cariche per qualche tempo dopo aver spento l'apparecchiatura.

Il requisito minimo in caso di riparazione è di seguire le regole per le pratiche di sicurezza elettrica.

NOTA Le istruzioni per l'uso possono essere eseguite secondo IEC 82079-1.

Etichettatura

Le leggi locali o regionali per l'etichettatura devono essere rispettate.

La macchina deve essere etichettata per indicare

a) il nome e l'indirizzo del fabbricante della macchina laser,

b) la data di produzione,

c) la serie o il tipo di macchina (se pertinente) e il numero di serie (se presente), e

d) i colori, le dimensioni e gli stili di stampa delle etichette di avvertimento della radiazione laser devono essere conformi a quanto descritto nella norma IEC 60825-1.

Le etichette devono soddisfare i seguenti requisiti:

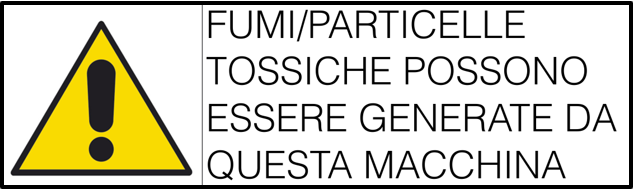

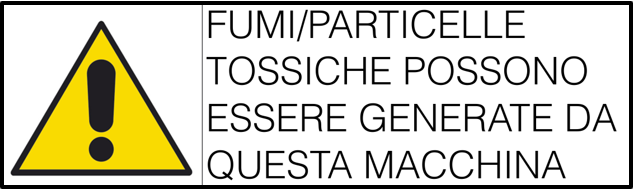

e) oltre all'etichettatura richiesta dalla IEC 60825-1 (Fig. 1), la macchina per il trattamento laser deve, dopo l'installazione, riportare altre etichette di avvertenza e di avvertenza pertinenti (ad esempio "FUMI/PARTICELLE TOSSICHE POSSONO ESSERE GENERATE DA QUESTA MACCHINA") (2); e

f) La dimensione e la posizione delle etichette devono essere tali da rendere leggibili le etichette appropriate al di fuori delle aree di pericolo senza esporre nessuno a nessuno dei pericoli elencati.

Il colore, le dimensioni e lo stile di stampa delle etichette devono essere conformi ai requisiti della ISO 3864.

Fig. 1 - Laser IEC 60825-1

Fig. 2 - Fumi/particelle tossiche

---

In allegato A della norma, esempi di potenziali pericoli dei sottoprodotti per la lavorazione di materiali con tecnologia laser:

A.1.2 Lavorazione ceramica

Ossidi di alluminio (allumina), magnesio, calcio e silicio.

Ossido di berillio (altamente tossico).

A.1.3 Lavorazione del silicio

I detriti trasportati dall'aria Si e SiO (respirabili, possono causare la silicosi).

A.1.4 Lavorazione di metalli

Dal punto di vista medico, almeno i seguenti metalli e i loro composti sono rilevanti:

Mn, Cr, Ni, Co, Al, Zn, Cu, Be, Pb, Sb.

Gli effetti medici sono i seguenti:

a) tossico: Cr6 +, Mn, Co;

b) allergie, febbre da fumi metallici: Zn, Cu;

c) fibrosi polmonare: essere;

d) cancerogeno: Cr6 +, NiO.

Il berillio è molto pericoloso. I fumi di metalli pesanti vengono creati durante la lavorazione ad es. Ni, leghe di cromo. La composizione chimica dei fumi è correlata all'incirca al materiale trattato. Materiali (ad esempio rivestimenti) e elementi di lega con temperatura di evaporazione inferiore sono sovrarappresentati.

A.1.5 Taglio della plastica

Una grande varietà di sostanze potenzialmente pericolose può essere emessa. A basse temperature si producono idrocarburi alifatici, mentre temperature più elevate determinano un aumento di idrocarburi aromatici (come benzene, IPA) e idrocarburi polinucleari polialogenati (ad esempio diossine, furani). Materiali particolari possono causare emissioni di cianuri, isocianati (poliuretani), acrilati (PMMA) e acido cloridrico (PVC).

Gli effetti medici includono:

a) tossico: cianuri, CO, derivati del benzene;

b) allergeni / irritanti: isocianati, acrilati;

c) irritazione delle vie respiratorie: formaldeide, acroleina, ammine;

d) cancerogeno: benzene, alcuni IPA.

A.1.6 Metalli per saldatura

A seconda dei materiali trattati con il laser, ci si possono aspettare vapori di metalli pesanti.

Vedi A.1.4.

A.1.7 Trattamento termico

Generalmente non sono presenti sottoprodotti significativi ma possono essere generati alcuni vapori di metalli pesanti.

A.1.8 Saldatura e brasatura

Ci si possono aspettare vapori di metalli pesanti, vapori di flusso e sottoprodotti.

A.1.9 Taglio di carta e legno

Sottoprodotti di cellulosa standard, esteri, acidi, alcoli e benzene.

A.1.10 Materiali non intenzionalmente deteriorati

Generazione di sottoprodotti pericolosi da materiali e sostanze non intenzionalmente deteriorati dalla radiazione laser (ad esempio l'ottica).

Zn, Se ossidi.

A.2 Esempi di rischi secondari di radiazione

I rischi secondari di radiazioni comprendono le radiazioni ottiche provenienti dalla zona di elaborazione, che determinano:

a) degradazione dei polimeri e emissione di fumi e gas velenosi, in particolare ozono;

b) rischi di incendio o esplosione derivanti da materiali e sostanze infiammabili;

c) raggi X dai plasmi; e

d) rischi per gli occhi e la pelle dalla radiazione UV emessa e dalla luce visibile intensa.

A.3 Esempi di pericoli meccanici

Spostare le parti della macchina può essere pericoloso.

I robot possono perforare un foro in una custodia protettiva, danneggiare il laser o il sistema di trasmissione del raggio e puntare il raggio laser su una parete / finestra di osservazione dell'operatore / armadio.

A.4 Esempi di rischi elettrici

A.4.1 Rischi primari

Tensioni elevate, energia immagazzinata, elevata capacità di corrente.

A.4.2 Pericoli secondari

Produzione di raggi X da componenti non schermati ad altissima tensione. Generazione di raggi X durante l'elaborazione di materiali con laser ad impulsi ultravioletti ad alta energia a impulsi (ad esempio laser a laser).

A.5 Esempi di carenze nel design

Scarsa progettazione o posizionamento di interruttori di interblocco, gruppi di interruttori, circuiti di interblocco, linee del gas e valvole del gas.

Schermatura inadeguata dalla radiazione laser dei cavi e delle linee del gas.

Ed. 2016 (ISO/DIS)

https://www.iso.org/standard/67658.html

Ed. 2005 (ISO)

https://www.iso.org/standard/30654.html

Ed. 2009 (UNI)

http://store.uni.com/catalogo/index.php/uni-en-iso-11553-1-2009.html

Liberatoria file CEM

Licenza ISO Certifico Srl

Collegati

- Pubblicato: 02 Giugno 2019

- Visite: 5084

Pubblicato in File CEM

EN ISO 12100 Valutazione del rischio

La norma importabile in CEM4

EN ISO 12100:2010

Sicurezza del macchinario - Principi generali di progettazione - Valutazione del rischio e riduzione del rischio

La presente norma è la versione ufficiale della norma europea EN ISO 12100 (edizione novembre 2010). La norma specifica la terminologia di base, i principi e una metodologia per il raggiungimento della sicurezza nella progettazione del macchinario.

Essa specifica i principi per la valutazione del rischio e la riduzione del rischio per aiutare i progettisti nel raggiungere questo obiettivo. Questi principi si basano sulla conoscenza e l'esperienza della progettazione, dell'utilizzo, degli incidenti, degli infortuni e dei rischi associati al macchinario. Le procedure sono descritte per identificare i pericoli e stimare e valutare i rischi durante le fasi pertinenti del ciclo di vita della macchina, e per eliminare i pericoli o arrivare a ridurre sufficientemente i rischi.

Sono fornite linee di orientamento sulla documentazione e la verifica del processo di valutazione del rischio e di riduzione del rischio.La norma è inoltre destinata a essere utilizzata come base per la preparazione delle norme di sicurezza di tipo B o di tipo C. Essa non si occupa di rischi e/o danni agli animali domestici, ai beni o all'ambiente.

- Pubblicato: 14 Gennaio 2019

- Visite: 8145

Pubblicato in File CEM

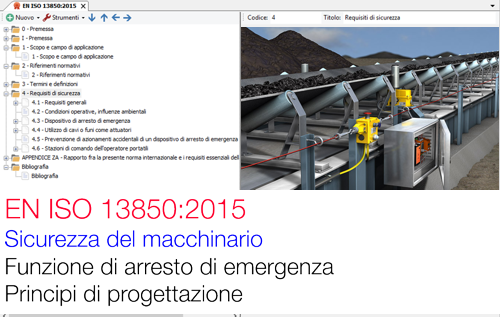

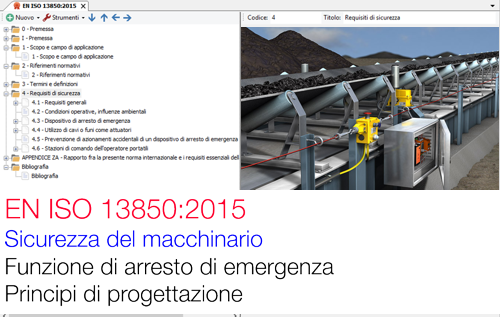

EN ISO 13850:2015 Funzione di arresto di emergenza - File CEM

File CEM importabile in CEM4

EN ISO 13850:2015

Sicurezza del macchinario - Funzione di arresto di emergenza - Principi di progettazione

Norma tecnica di tipo B armonizzata direttiva macchine 2006/42/CE

La norma specifica i requisiti di funzionamento e i principi di progettazione per la funzione di arresto di emergenza sul macchinario, indipendentemente dal tipo di energia utilizzata.

...

ISO 13850:2015 Standard specifies functional requirements and design principles for the emergency stop function on machinery, independent of the type of energy used.

It does not deal with functions such as reversal or limitation of motion, deflection of emissions (e.g. radiation, fluids), shielding, braking or disconnecting, which can be part of the emergency stop function.

The requirements for this International Standard apply to all machines, with exception to:

- machines where an emergency stop would not reduce the risk;

- hand-held or hand-operated machines.

NOTE The requirements for the realization of the emergency stop function based on electrical/electronic technology are described in IEC 60204‑1.

Testo dei requisiti

Elaborato Certifico S.r.l. 2018

La norma completa in EN è acquistabile al sito di UNI:

http://store.uni.com/catalogo/index.php/en-iso-13850-2015.html

La norma completa in IT è acquistabile al sito di UNI:

http://store.uni.com/catalogo/index.php/uni-en-iso-13850-2015.html?josso_back_to=http://store.uni.com/josso-security-check.php&josso_cmd=login_optional&josso_partnerapp_host=store.uni.com

- Pubblicato: 26 Giugno 2018

- Visite: 6971

Pubblicato in File CEM

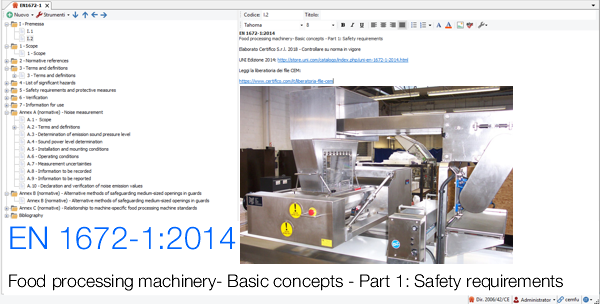

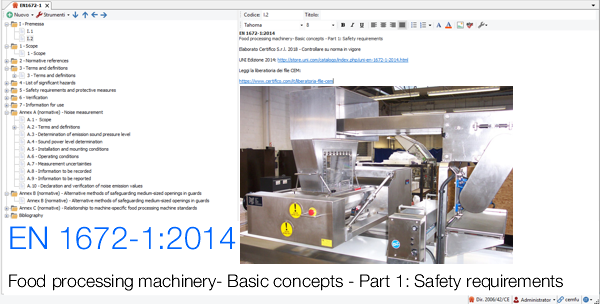

EN 1672-1 Food processing machinery: Safety requirements File CEM

La norma tratta i pericoli significativi, le situazioni e gli eventi pericolosi relativi alle macchine per l'industria alimentare e commerciale, quando utilizzate conformemente allo scopo e nelle condizioni previste dal fabbricante, compreso l'uso scorretto ragionevolmente prevedibile.

File CEM importabile in CEM4

...

This European Standard deals with the significant hazards, hazardous situations and events relevant to commercial and industrial food processing machines as defined in Clause 3 when they are used as intended and under conditions of misuse which are reasonably foreseeable by the manufacturer (see Clause 4).

This European Standard deals with the significant hazards, hazardous situations and events that occur during transport, assembly and installation, commissioning, setting, teaching, programming , process changeover, operation, cleaning, fault finding and maintenance.

This European Standard deals with those risks which occur commonly in food processing machines and for which common technical requirements can be set which can be applied at all (or most) machines which have that particular hazard.

Exclusions:

This European Standard is not applicable to the following machines:

- food processing machines intended for domestic use;

- food processing machines covered by the machine-specific standards listed in Annex C;

- packaging machines;

- machines used in the agricultural and animal rearing sectors.

This European Standard does not deal with the hygiene risks to the consumer of the food product handled in the food processing machine. These risks are dealt with in EN 1672-2:2009.

This European Standard is not applicable to food processing machines that were manufactured before the date of its publication as a European Standard.

______

Elaborato Certifico S.r.l. 2018

Testo requisiti PDF

https://www.cem4.eu/liberatoria

La norma completa in EN è acquistabile al sito di UNI:

http://store.uni.com/catalogo/index.php/uni-en-1672-1-2014.html

- Pubblicato: 18 Maggio 2018

- Visite: 6891

Pubblicato in File CEM

Raccolta segnaletica ISO 7010 Ed. 2025 - File CEM

ID 977 | 08.04.2025 Upgrade del 30.08.2025 / ISO 7010:2019/Amd 10:2025

File CEM Nuovo upgrade della raccolta segnaletica ISO 7010:2019 Ed. 2020 aggiornata alla versione ISO 7010:2019/Amd 10:2025.

Update raccolta segnaletica ISO 7010:2019 Ed. 2020

- Upgrade Agosto 2025 - ISO 7010:2019/Amd 10:2025

Update raccolta segnaletica ISO 7010:2019 Ed. 2020

- Upgrade Ed. 2025 - ISO 7010:2019/Amd 8:2024 ed ISO 7010:2019/Amd 9:2025

- Upgrade Ed. 2024 - ISO 7010:2019/Amd 7:2023

ISO 7010:2019 Graphical symbols - Safety colours and safety signs - Registered safety signs

Corrigenda/Amendments:

ISO 7010:2011/Amd 1:2012

ISO 7010:2011/Amd 2:2012

ISO 7010:2011/Amd 3:2012

ISO 7010:2011/Amd 4:2013

ISO 7010:2011/Amd 5:2014

ISO 7010:2011/Amd 6:2014

ISO 7010:2011/Amd 7:2016

ISO 7010:2011/Amd 8:2017

ISO 7010:2011/Amd 9:2018

ISO 7010:2019/Amd 1:2020

ISO 7010:2019/Amd 2:2020

ISO 7010:2019/Amd 3:2021

ISO 7010:2019/Amd 4:2021

ISO 7010:2019/Amd 5:2022

ISO 7010:2019/Amd 6:2022

ISO 7010:2019/Amd 7:2023

ISO 7010:2019/Amd 8:2024

ISO 7010:2019/Amd 9:2025

ISO 7010:2019/Amd 10:2025

ISO 7010:2019: https://www.iso.org/standard/72424.html

Upgrade segnaletica

ISO 7010:2019/Amd 2:2020

E017 Firefighters lift

E064 First aid responder

M055 Keep out of reach of children

W071 Warning - Substance or mixture presenting a health hazard

W072 Warning - Substance or mixture that can cause an environmental hazard

ISO 7010:2019/Amd 3:2021

E067 Evacuation mattress

E068 Lifebuoy with light and smoke

E069 Person overboard call point

F019 Unconnected fire hose

ISO 7010:2019/Amd 4:2021

F018 - Fire alarm flashing light

M059 - Wear laboratory coat

W073 - Warning; Large-scale fire zone

W074 - Warning; Tornado zone

W075 - Warning; Active volcano zone

W076 - Warning; Debris flow zone

W077 - Warning; Flood zone

W078 - Warning; Landslide zone

ISO 7010:2019/Amd 5:2022

M056 - Ventilate before and during entering

M057 - Ensure continuous ventilation

M058 - Entry only with supervisor outside

ISO 7010:2019/Amd 6:2022

E065 Natural disaster outdoor refuge area

E070 Evacuation lift for people unable to use stairs

M060 Hold the trolley handle

P073 Do not shut lid when burners are operating

P074 Child seat installation prohibited

ISO 7010:2019/Amd 7:2023

P075 Do not stare at light source

W079 Warning; Hot content

W080 Warning; Hot steam

ISO 7010:2019/Amd 8:2024

ISO 7010 M061 - Disinfect your hands

ISO 7010 M062 - Disinfect surface

ISO 7010:2019/Amd 9:2025

ISO 7010 M070: Use lamp in luminaire with shield,

ISO 7010 M071: Use anti-tip restraints,

ISO 7010 P081: Do not cover,

ISO 7010 W087: Warning; High sound volume levels,

ISO 7010 W088: Warning; Moving blades,

ISO 7010 W089: Warning; Moving gears.

ISO 7010:2019/Amd 10:2025

ISO 7010 E072: Safe anchorage point

ISO 7010 E073: Emergency descent device

ISO 7010 E074: Emergency rations

ISO 7010 E075: Lifeguard

ISO 7010 E076: Evacuation equipment

ISO 7010 M068: Lock moving mechanical parts

ISO 7010 M069: Tools must be tethered

ISO 7010 M072: Use decontamination shower

ISO 7010 P080: No access for unauthorized person

Attenzione: l'importazione della raccolta non sovrascrive la Raccolta segnaletica ISO 7010 ED. 2020 - FILE CEM. Usando il filtro per la selezione delle raccolte sarà possibile usare l'edizione 2020 oppure l'upgrade di Agosto 2025.

Importare come Raccolta segnaletica: File / Importazione da file di scambio / Raccolta.

Download Raccolta file JPG/PNG

(*) Attenzione: Importare in CEM4 come "Raccolta":

Da CEM4 - File/Importa file di scambio/Raccolte

- Pubblicato: 30 Agosto 2025

- Visite: 1629

Pubblicato in File CEM

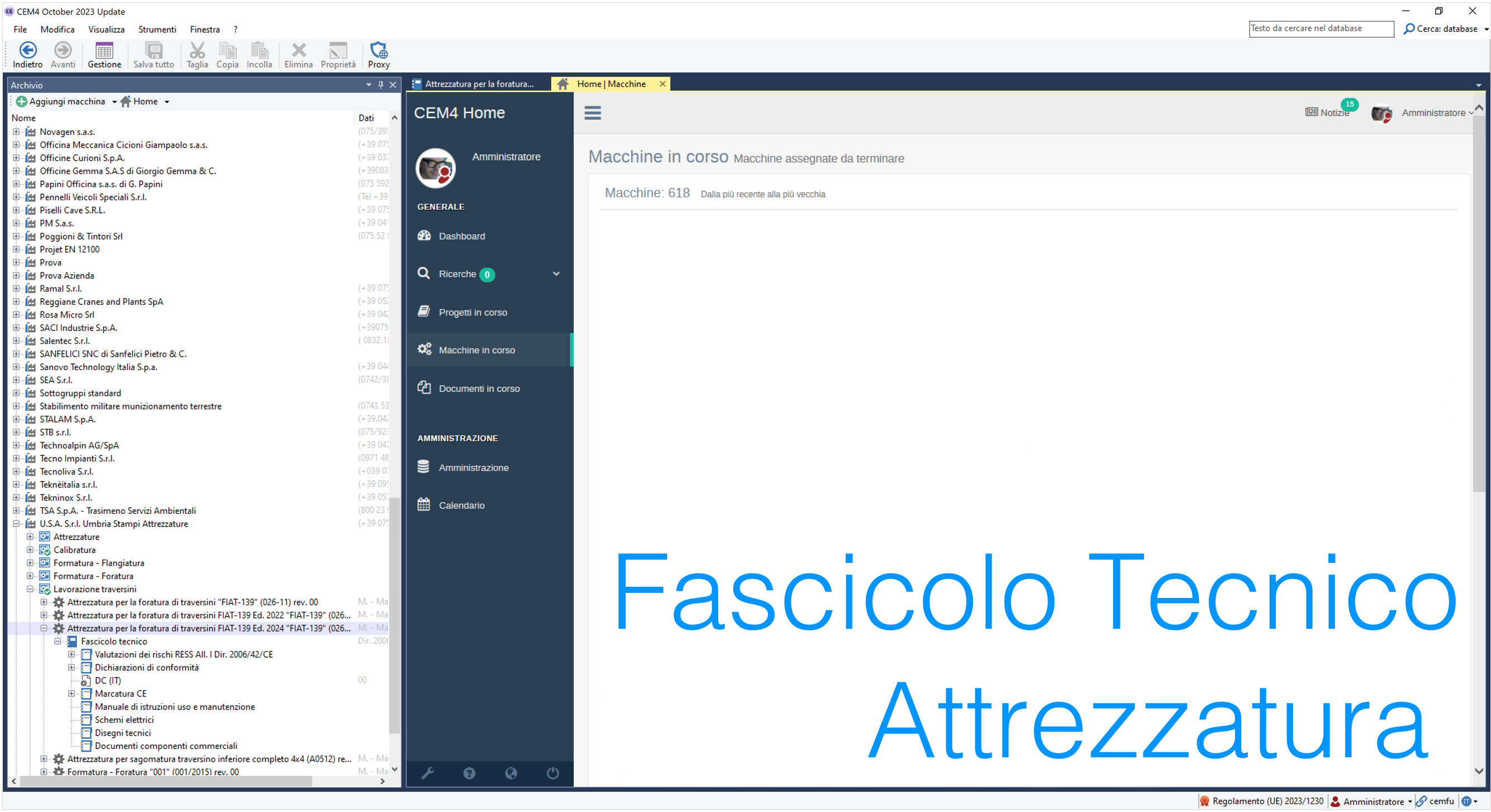

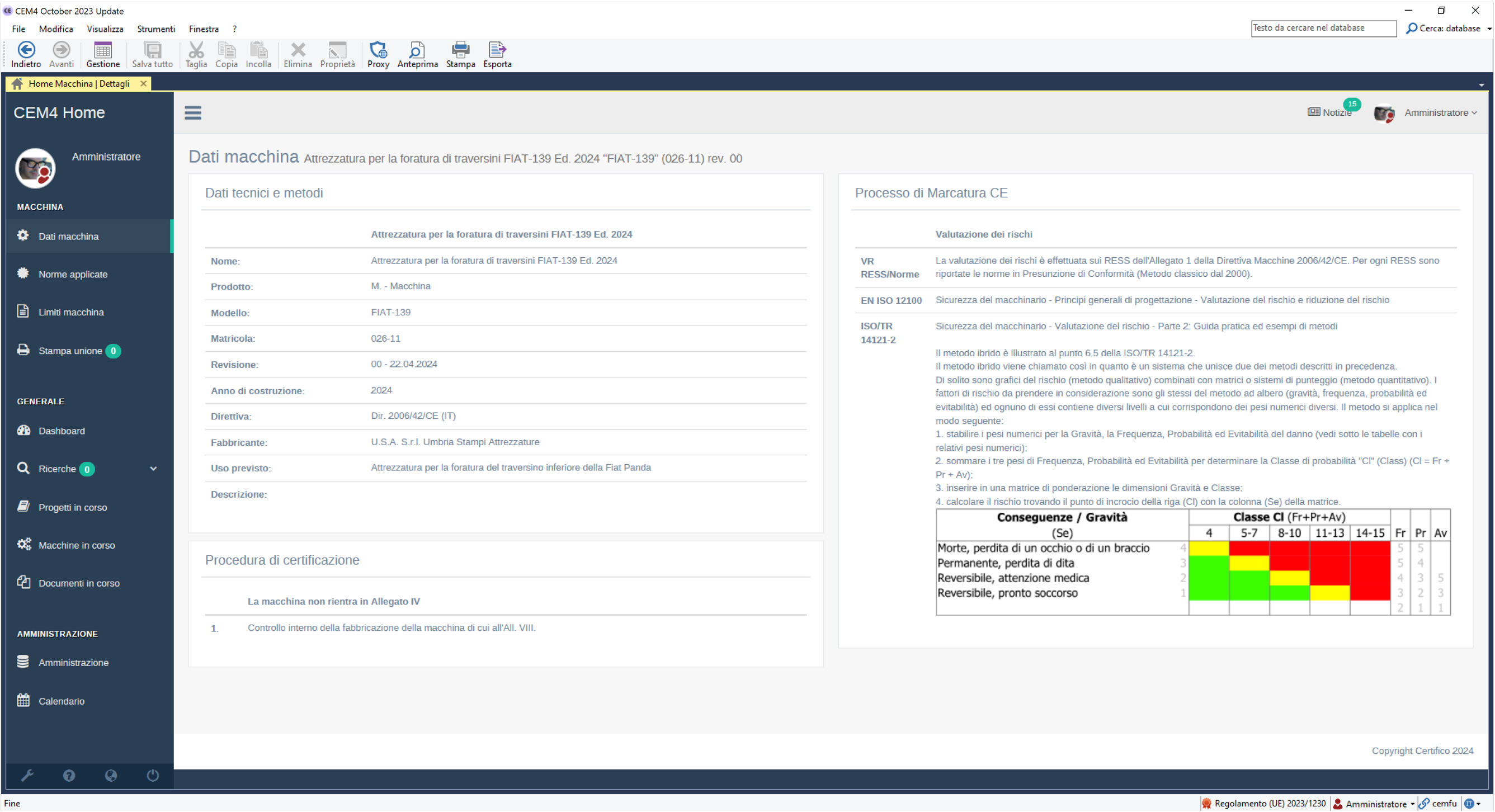

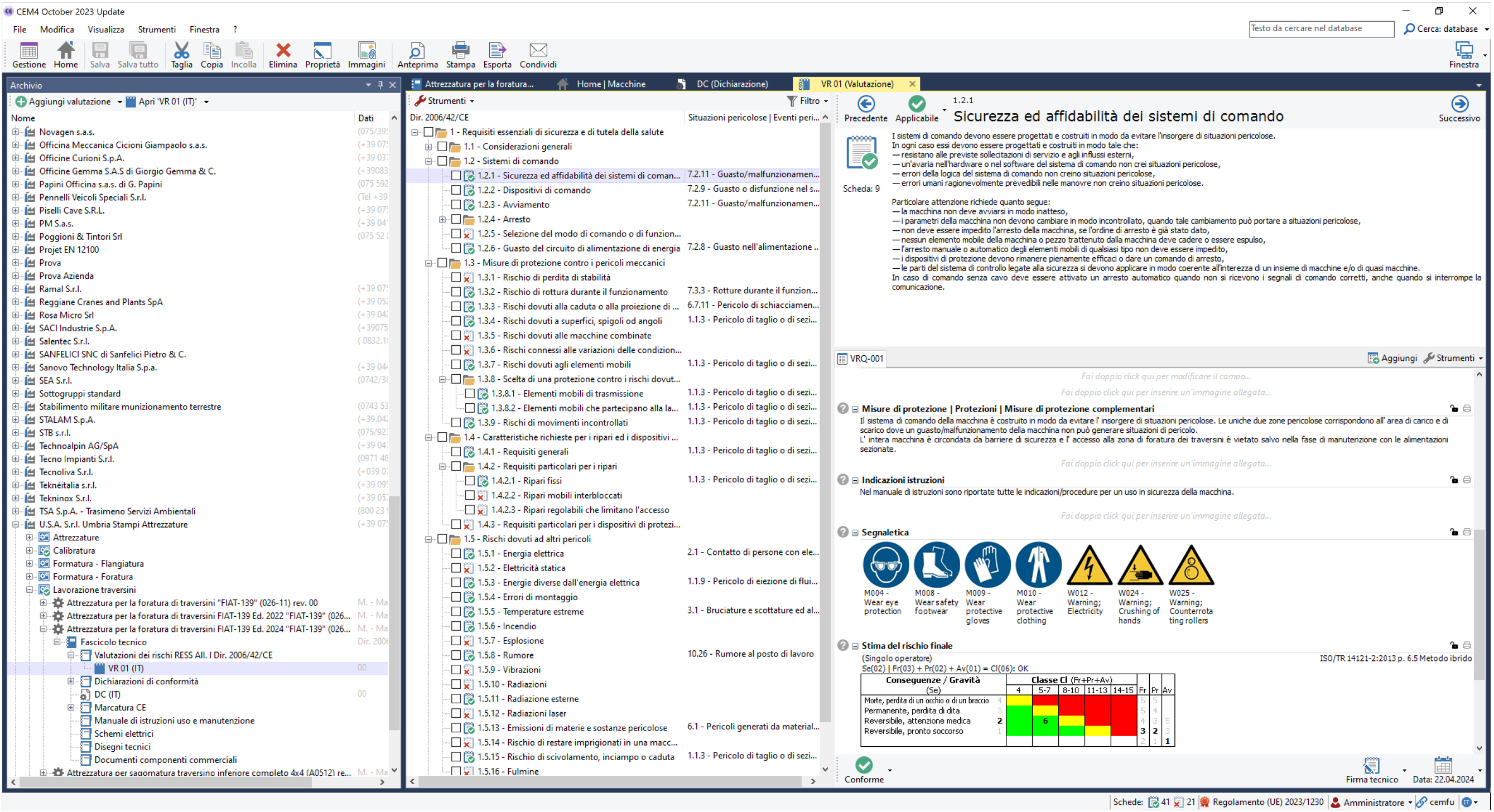

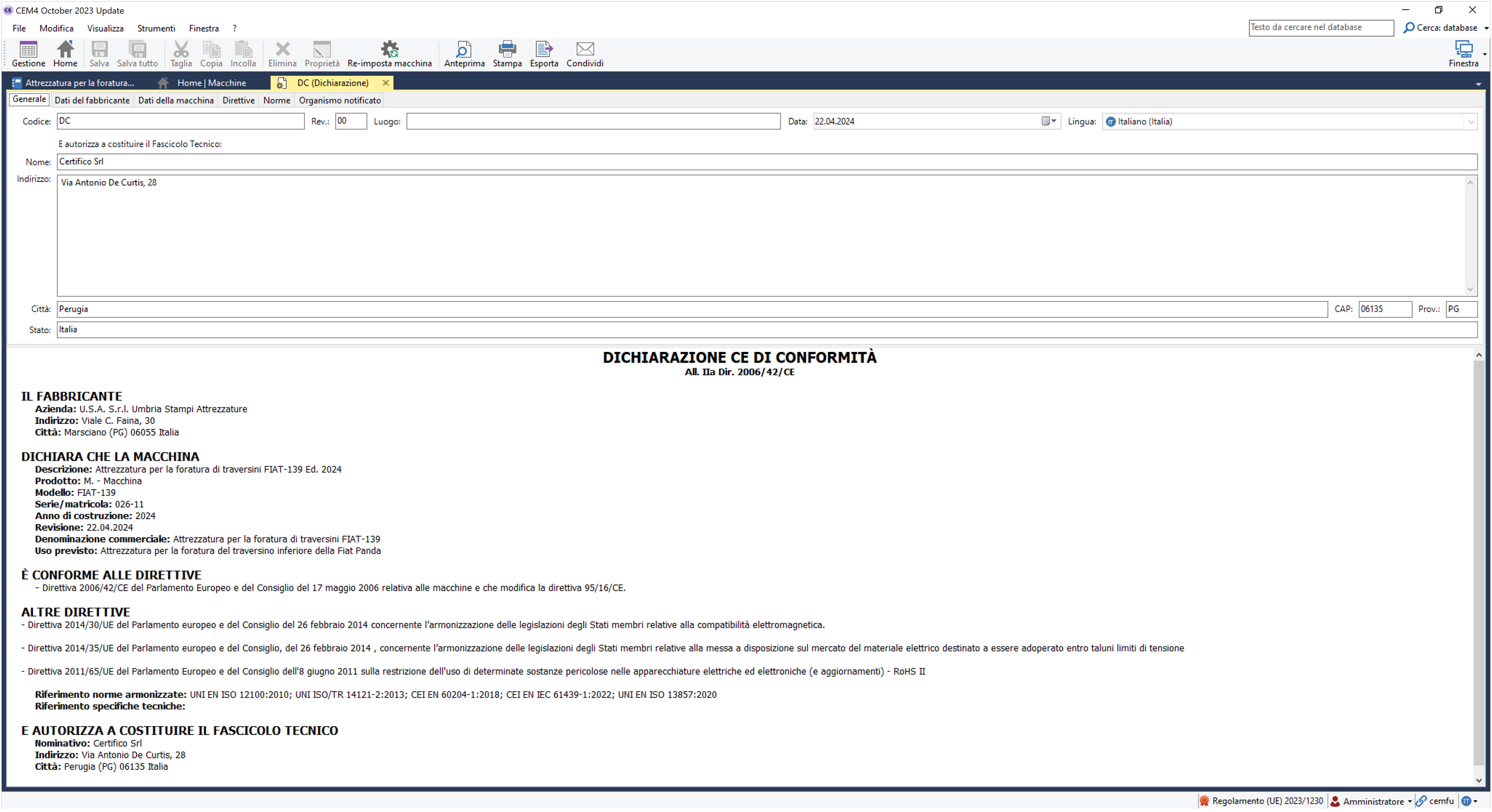

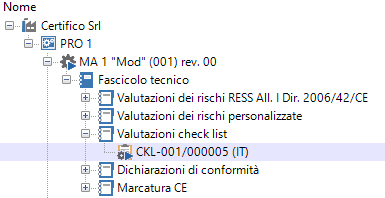

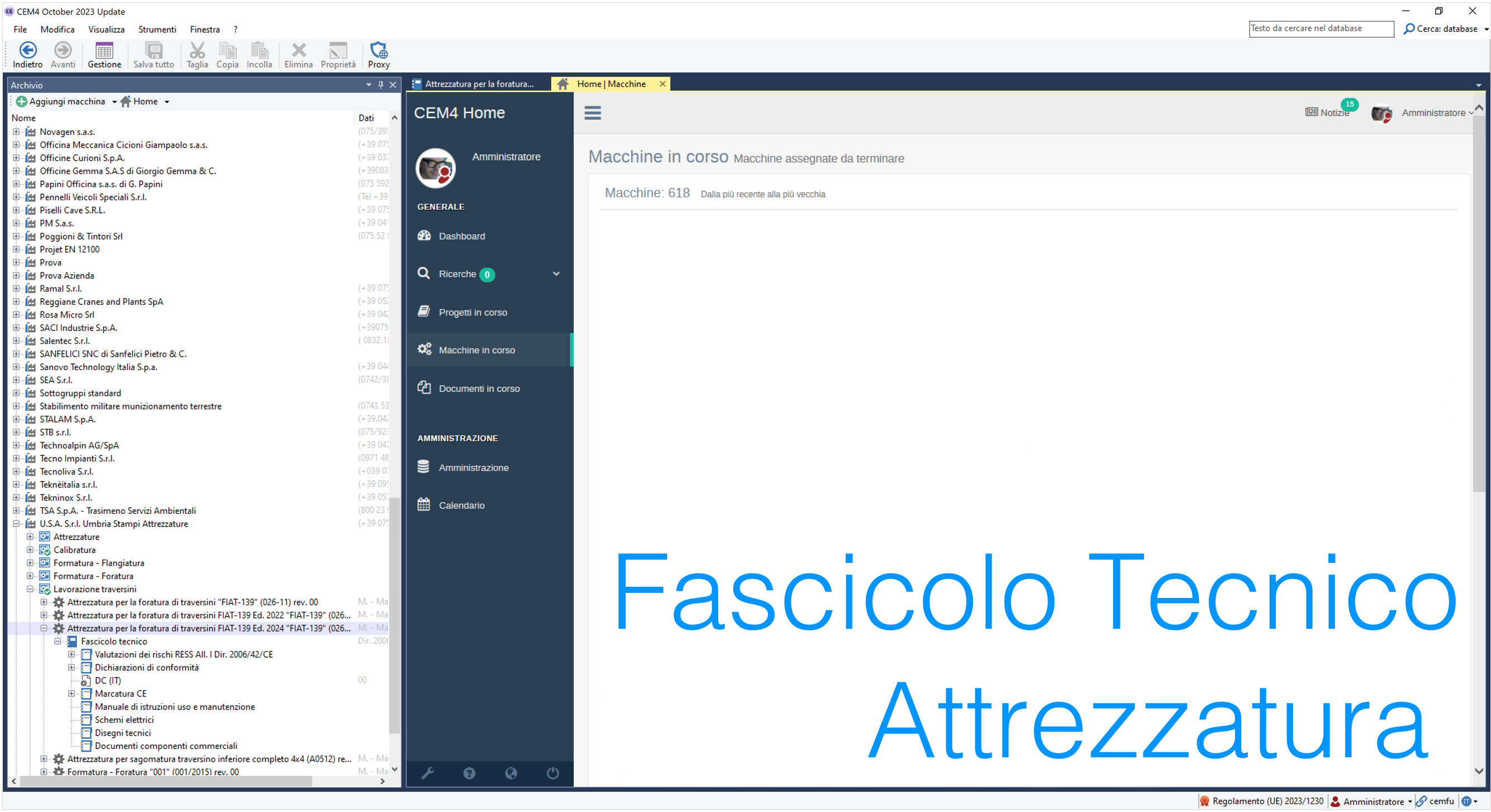

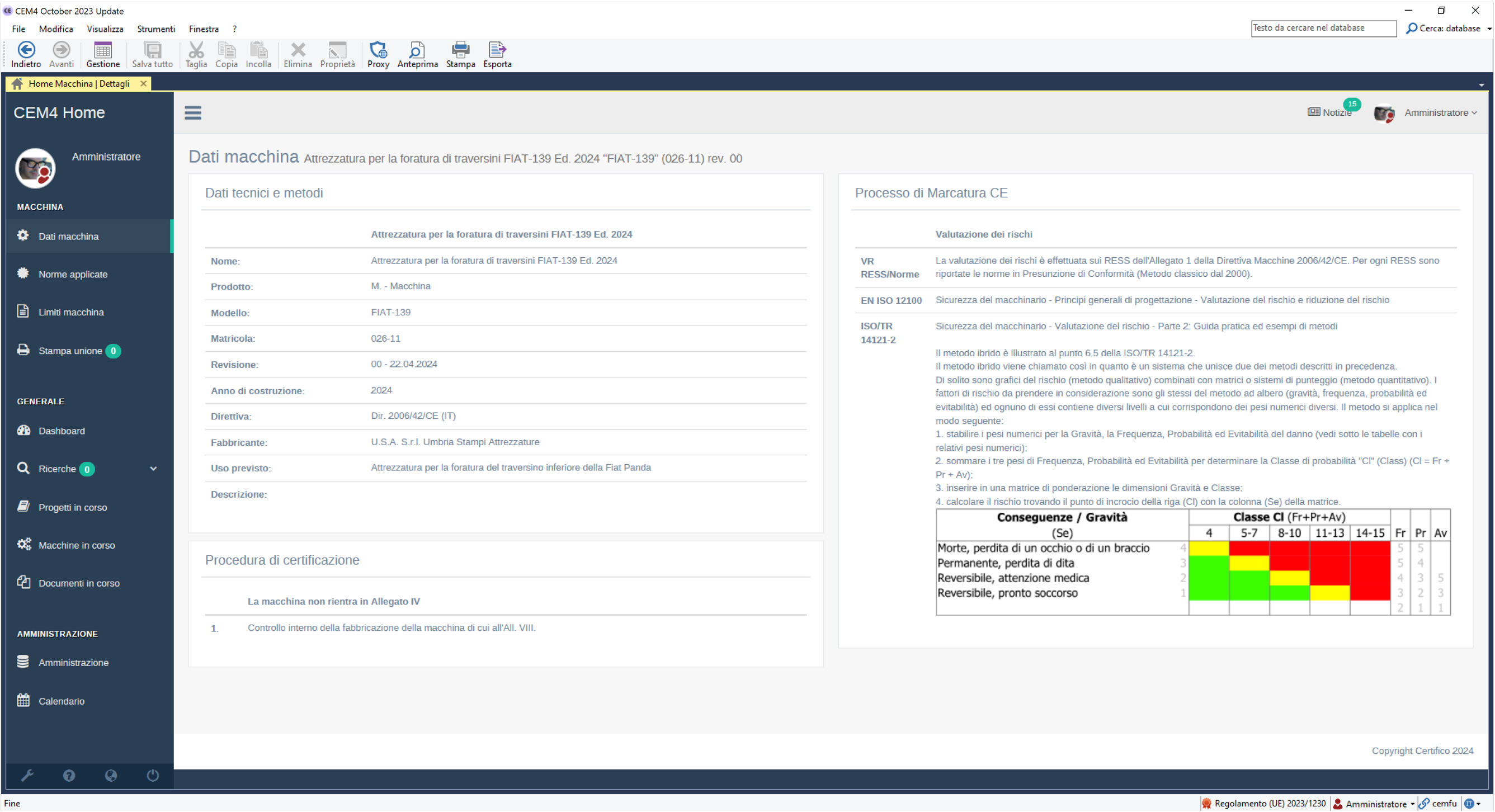

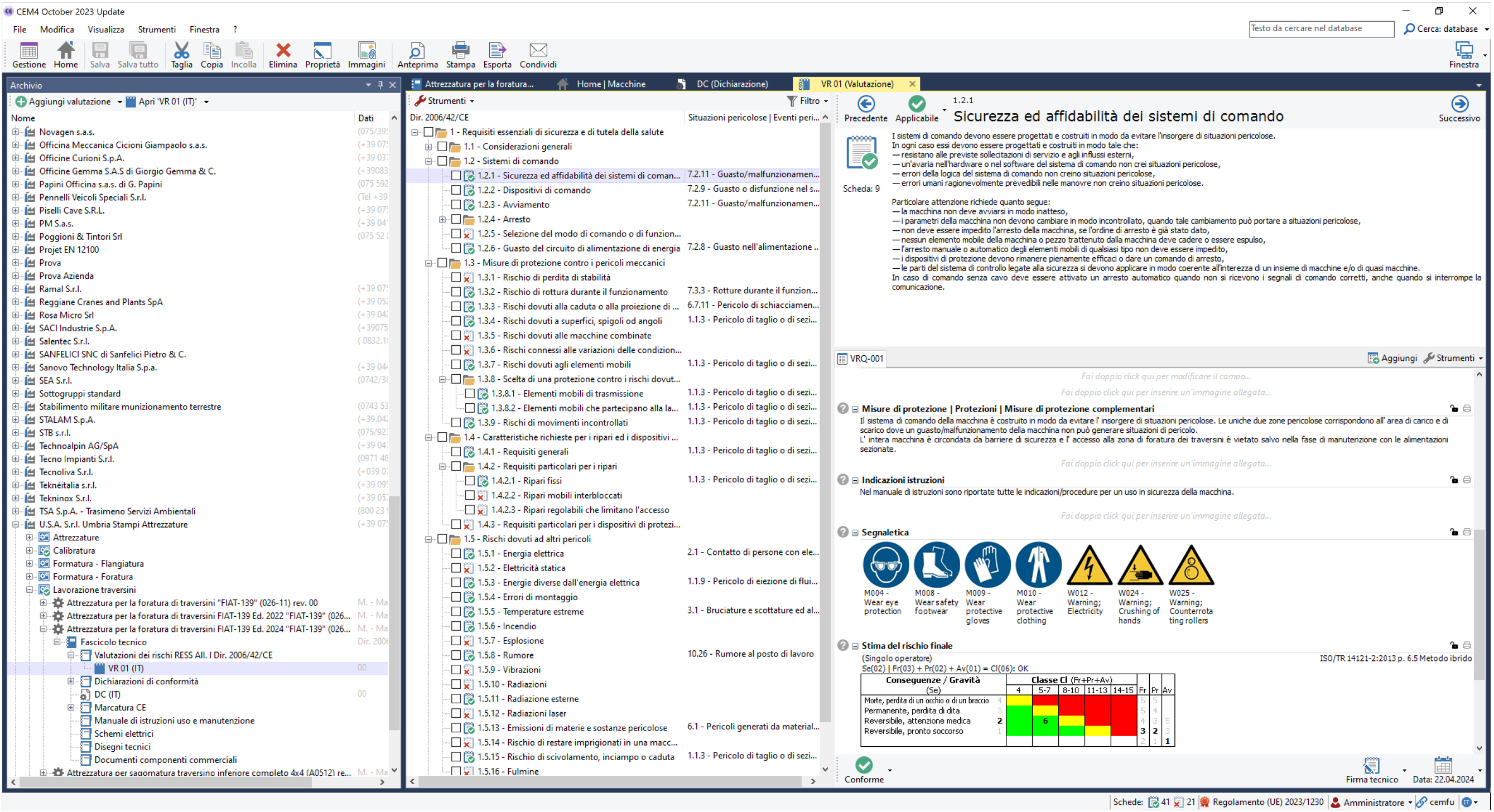

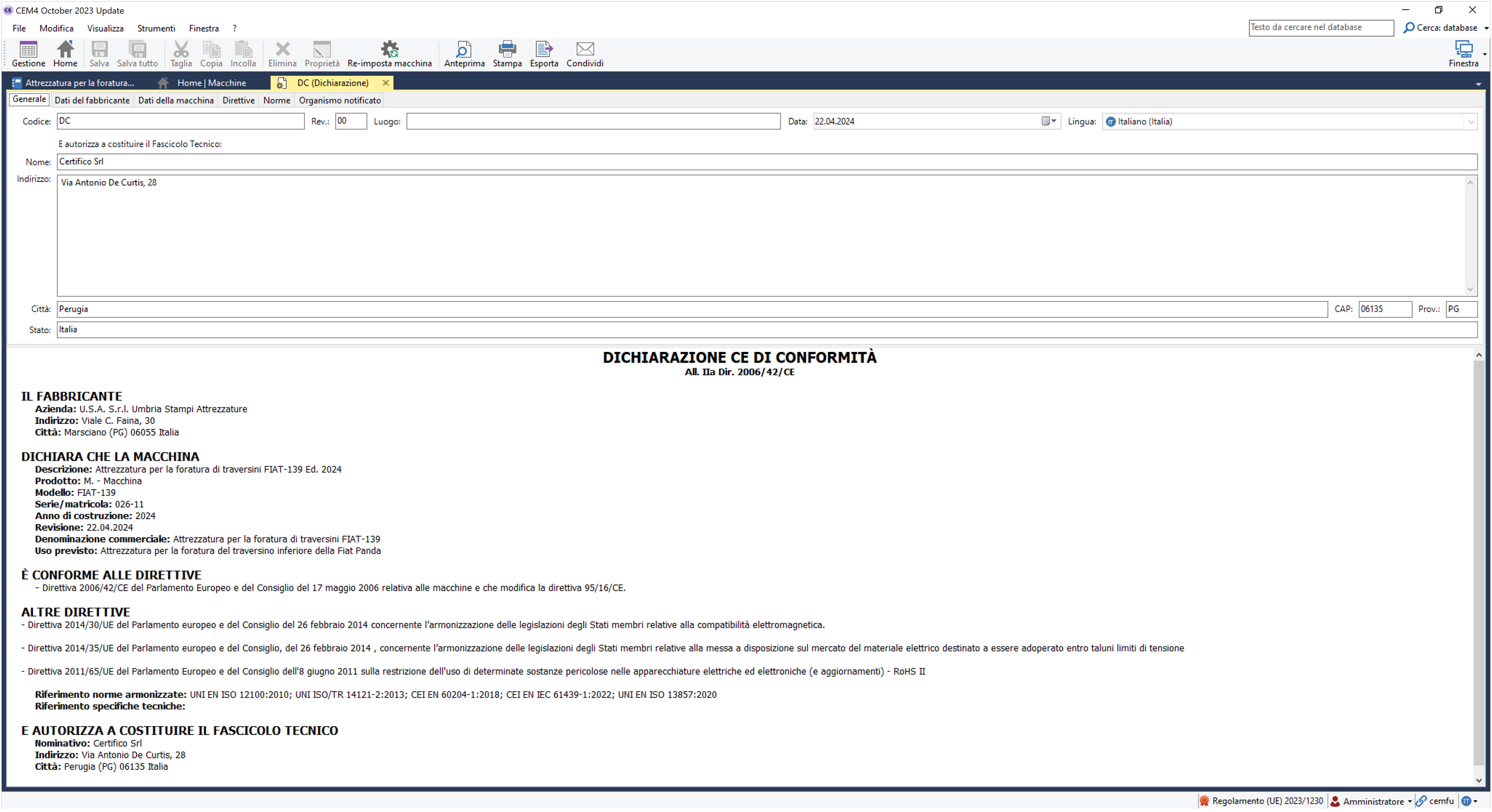

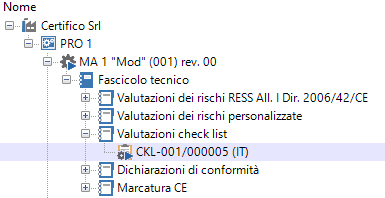

Fascicolo Tecnico completo Attrezzatura automatica lavorazione traversini | File CEM Ed. 2024

Esempio di Fascicolo Tecnico realizzato con CEM4 - File da importare in CEM4

In allegato all'articolo il file .CEM dal quale sarà possibile esportare i seguenti documenti:

00. Indice del Fascicolo Tecnico

01. Quadro complessivo stato Stato VR

02. Dichiarazione CE di Conformità

03. Marcatura CE

04 Valutazione dei Rischi RESS all. I (Metodo Classico)

Figura 1 - Dati macchina

Figura 2 - Valutazione dei rischi

Figura 3 - Dichiarazione CE di Conformità

Il Fascicolo, in formato .CEM, per essere visualizzato ed esportato in formato .pdf, deve essere importato in Certifico Machine 4 con la funzione "Importa macchine".

Si ringrazia USA Stampi S.r.l. - PG

- Pubblicato: 22 Aprile 2024

- Visite: 13712

Pubblicato in File CEM

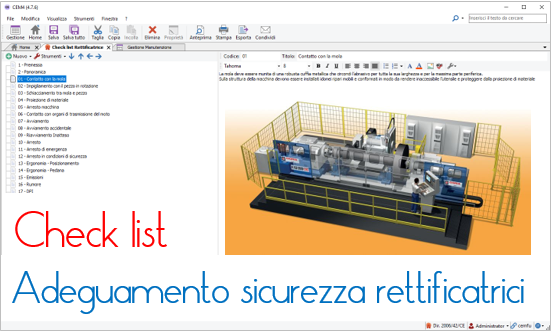

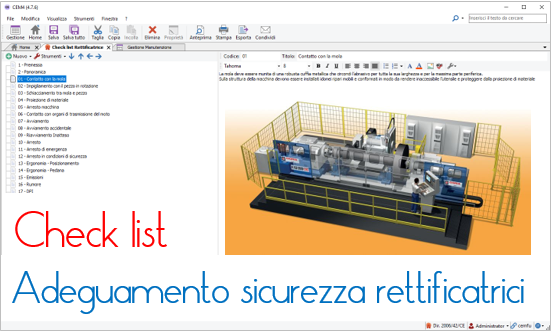

Check list Sicurezza Rettificatrici

Esempio completo modalità di gestione di una VR Check list in file CEM importabile in CEM4:

- Progetto macchina

- Testo requisiti

- Report

- Screenshot CEM4

Check list per la verifica di Sicurezza di macchina rettificatrice tipo in accordo con il D. Lgs. 81/08 All. V e VI, Direttiva 2006/42/CE All. I e norma verticale EN ISO 16089:2016.

Norma di riferimento

EN ISO 16089:2016

Macchine utensili - Sicurezza - Rettificatrici fisse

La nuova Norma di riferimento, di tipo B, alla data notizia non ancora armonizzata Direttiva macchine 2006/42/CE (Vedi elenco norme), sostituisce EN 13218:2008.

La norma specifica i requisiti di sicurezza e/o le misure per eliminare i pericoli e ridurre i rischi nei seguenti gruppi di rettificatrici fisse progettate inizialmente per modellare il metallo mediante molatura:

Gruppo 1: rettificatrici a controllo manuale senza assi motorizzate e senza controllo numerico.

Gruppo 2: rettificatrici a controllo manuale con assi motorizzate e controllo numerico limitato, se applicabile.

Gruppo 3: rettificatrici a controllo numerico.

Documenti

Impresa Sicura metalmeccanica

Procedura Compilazione VR Check list

Per procedere ad una Valutazione Check list, importato il file CEM allegato in CEM4 (da "File/Importa da file di scambio/Check list"), ed eventualmente corretta e integrata la CKL, per procedere alla Compilazione della VR, costruire Azienda/Progetto/Macchina, selezionare " Valutazione personalizzata":

e procedere al Check della VR con possibilità di inserire immagini e commenti nel Report da produrre (Vedi allegati).

Allegato anche il Progetto completo della macchina file CEM importabile in CEM4, (da "File/Importa da file di scambio/Machine").

Attenzione, la Check è in versione beta 1, è utilizzabile per macchine rettificatrici non CE, (nel Report sono valutati, RESS conformi della Direttiva macchine ma non necessari, è comunque possibile ometterli).

Certifico Srl - IT 2017

- Pubblicato: 30 Settembre 2023

- Visite: 8532

Pubblicato in File CEM

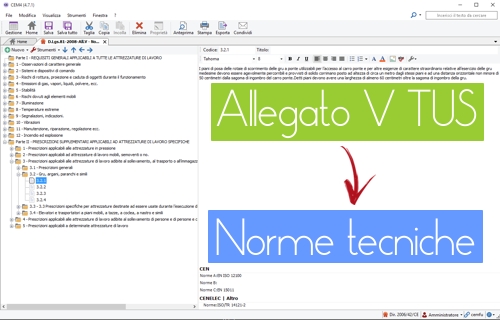

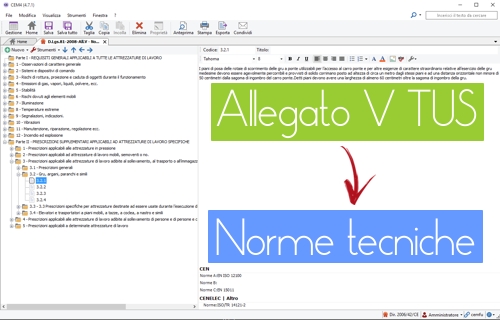

Allegato V TUS - Norme tecniche: un documento di raccordo

Aggiornamento Rev. 4.0 Aprile 2023

Elaborato un file CEM (e Documento PDF), importabile in CEM4 relativo alla segnalazione delle norme tecniche applicabili ai requisiti dell'Allegato V del Testo Unico Sicurezza D. Lgs. 81/2008.

Ricordiamo che le attrezzature di lavoro di cui all'allegato V devono essere conformi alle "norme di buona tecnica" ed alle "buone prassi" (Art. 71 comma 8).

Il file ed il documento può essere molto utile per adeguamenti di macchine, controllo conformità normativa, ecc, in quanto all'obbligo legislativo del TUS è correlata la pertinente norma tecnica.

La revisione 4.0 aggiorna le norme tecniche citate anche in riferimento a quanto riportato nella Decisione di esecuzione (UE) 2019/436 relative Direttiva 2006/42/CE Macchine.

Nel file .pdf sono indicate in rosso le modifiche apportate al file CEM.

Il File PDF esportato da CEM4

Matrice revisioni

| Rev. |

Data |

Oggetto |

Autore |

| 4.0 |

2023 |

Agg. Norme |

Certifico Srl |

| 3.0 |

2019 |

Agg. Norme |

Certifico Srl |

| 2.0 |

2016 |

Agg. Norme |

Certifico Srl |

| 1.0 |

2015 |

--- |

Certifico Srl |

_______________________

Testo Unico Sicurezza D. Lgs 81/2008 Art. 71 c 8.

Fermo restando quanto disposto al comma 4, il datore di lavoro, secondo le indicazioni fornite dai fabbricanti ovvero, in assenza di queste, dalle pertinenti norme tecniche o dalle buone prassi o da linee guida, provvede affinché:

a) le attrezzature di lavoro la cui sicurezza dipende dalle condizioni di installazione siano sottoposte a un controllo iniziale (dopo l’installazione e prima della messa in esercizio) e ad un controllo dopo ogni montaggio in un nuovo cantiere o in una nuova località di impianto, al fine di assicurarne l’installazione corretta e il buon funzionamento;

b) le attrezzature soggette a influssi che possono provocare deterioramenti suscettibili di dare origine a situazioni pericolose siano sottoposte:

1) ad interventi di controllo periodici, secondo frequenze stabilite in base alle indicazioni fornite dai fabbricanti, ovvero dalle norme di buona tecnica, o in assenza di queste ultime, desumibili dai codici di buona prassi;

2) ad interventi di controllo straordinari al fine di garantire il mantenimento di buone condizioni di sicurezza, ogni volta che intervengano eventi eccezionali che possano avere conseguenze pregiudizievoli per la sicurezza delle attrezzature di lavoro, quali riparazioni trasformazioni, incidenti, fenomeni naturali o periodi prolungati di inattività.

c) Gli interventi di controllo di cui ai lettere a) e b) sono volti ad assicurare il buono stato di conservazione e l’efficienza a fini di sicurezza delle attrezzature di lavoro e devono essere effettuati da persona competente.

Il File PDF esportato da CEM4

- Pubblicato: 29 Aprile 2023

- Visite: 12126

Pubblicato in File CEM

ISO 7010 Raccolta dei Segnali di sicurezza previsti dalla norma - Ed. 2020

File CEM importabile in CEM4 (*)

File CEM della raccolta segnaletica ISO 7010:2019 aggiornata alla versione ISO 7010:2019/Amd 1:2020.

ISO 7010:2019 Graphical symbols - Safety colours and safety signs - Registered safety signs

Corrigenda/Amendments:

ISO 7010:2011/Amd 1:2012

ISO 7010:2011/Amd 2:2012

ISO 7010:2011/Amd 3:2012

ISO 7010:2011/Amd 4:2013

ISO 7010:2011/Amd 5:2014

ISO 7010:2011/Amd 6:2014

ISO 7010:2011/Amd 7:2016

ISO 7010:2011/Amd 8:2017

ISO 7010:2011/Amd 9:2018

ISO 7010:2019/Amd 1:2020

ISO 7010:2019: https://www.iso.org/standard/72424.html

Nuovi Pittogrammi Emendamento A1:2020 Gennaio 2020

P045 - No campfire

P071 - Do not cross barrier

P072 - No jumping down

W068 - Warning; Falling into water when stepping on

W069 - Warning; Jellyfish

W070 - Warning; Step down

Attenzione: l'importazione della raccolta Ed. 2020 aggiorna e sovrascrive la Raccolta segnaletica ISO 7010 ED. 2018 - FILE CEM. Nel caso in cui siano state apportate delle modifiche alla raccolta precedente si suggerisce di aggiungere i nuovi pittogrammi mediante le funzioni del software.

(*) Importare in CEM4 come "Raccolta segnaletica":

CEM4 - File/Importa file di scambio/Raccolte di cartelli

- Pubblicato: 17 Gennaio 2020

- Visite: 6280

Pubblicato in File CEM

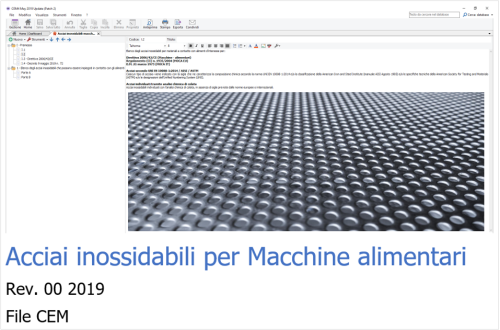

Acciai inossidabili macchine alimentari 2019 / File CEM

Il file .CEM contiene l'Elenco degli acciai inossidabili per materiali a contatto con alimenti (elenco completo in allegato) d’interesse per:

Direttiva 2006/42/CE (RESS 2 - macchine alimentari)

Regolamento (CE) n. 1935/2004 (MOCA EU)

D.M. 21 marzo 1973 (MOCA IT)

Elenchi divisi in due parti:

Parte A

Ciascun tipo di acciaio viene indicato con la sigla che ne caratterizza la composizione chimica secondo la norma UNI EN 10088-1:2014 e/o la classificazione della American Iron and Steel Institute (manuale AISI Agosto 1985) e/o le specifiche tecniche della American Society for Testing and Materials (ASTM) e/o le designazioni dell’Unified Numbering System (UNS).

Parte B

Acciai inossidabili individuati con l’analisi chimica di colata, in assenza di sigle previste dalle norme europee o internazionali di cui alla parte A.

Purché siano rispettati i limiti di migrazione di cui all’art.36 del DM 21.3.1973, possono essere presenti nella colata finale altri elementi non intenzionalmente aggiunti, per i quali non è dichiarato un limite percentuale nella tabella.

Elaborato Certifico Srl - Liberatoria

File CEM | www.cem4.eu

Collegati

- Pubblicato: 05 Agosto 2019

- Visite: 4332

Pubblicato in File CEM

CEI EN 60204-1:2018 Equipaggiamento elettrico macchine | File CEM

La Norma CEI EN 60204-1:2018 “Sicurezza del macchinario - Equipaggiamento elettrico delle macchine - Parte 1: Regole generali è la VI ed Edizione, è armonizzata per la Direttiva 2014/35/UE "Bassa Tensione", a breve sarà armonizzata per la Direttiva macchine 2006/42/CE.

EN 60204-1:2018 Armonizzazione BT

Con la Decisione di esecuzione (UE) 2019/1956 (GU L 306/26 del 27.11.2019), la EN 60204-1:2018 entra in regime di armonizzazione per la Direttiva 2014/35/UE "Bassa Tensione" a partire dalla data del 27 Novembre 2019. La norma sostituita, EN 60204-1:2006, è ritirata dal 27 maggio 2021 (cessazione Presunzione di Conformità).

La EN 60204-1:2018 è "informalmente" armonizzata per i requisiti elettrici della Direttiva macchine 2006/42/CE.

Disponibile il file CEM importabile in cem4 riservato Clienti CEM4 con Licenza aggiornata

La norma riveste un ruolo fondamentale nel settore delle macchine in quanto si applica a tutte le macchine come definite nella Direttiva 2006/42/CE, infatti è praticamente richiamata in tutte le norme di tipo B/C del macchinario per il rispetto dei requisiti della loro parte elettrica le quali, al più, aggiungono qualche requisito specifico senza modificare sostanzialmente i requisiti in essa riportati.

La nuova edizione della norma ha introdotto numerosi cambiamenti e novità senza cambiare il suo campo di applicazione o stravolgere la sua struttura che ormai da anni è consolidata.

La presente Norma si applica agli equipaggiamenti e sistemi elettrici, elettronici e programmabili di macchine non portatili quando sono in moto, inclusi i gruppi di macchine che lavorano in modo coordinato. L'equipaggiamento considerato inizia dal punto di connessione dell'alimentazione all'equipaggiamento elettrico della macchina. La presente Norma si applica agli equipaggiamenti elettrici o a parti di equipaggiamenti elettrici alimentati con tensioni nominali non superiori a 1 000 V in corrente alternata o 1 500 V in corrente continua e con frequenze nominali non superiori a 200 Hz.

Essa non copre tutte le prescrizioni (per es. protezioni, interblocchi o comandi) necessarie o richieste da altre norme o regolamenti al fine di proteggere le persone da pericoli diversi da quelli elettrici.

Questa edizione annulla e sostituisce la precedente CEI EN 60204-1:2006-09 che rimane in vigore fino al 14-09-2021 e ne costituisce una revisione tecnica.

Questa nuova edizione include le seguenti modifiche tecniche rispetto alla precedente:

- aggiunta di requisiti per affrontare le applicazioni che coinvolgono i Power Drive System (PDS);

- cambiamento nell’elenco delle differenze nazionali;ì

- chiarimenti sui dispositivi di sezionamento dell’alimentazione,

- revisione dei requisiti di compatibilità elettromagnetica (EMC);

- chiarimenti sui requisiti per la protezione contro le sovracorrenti;

- requisiti per calcolare la corrente nominale di cortocircuito;

- revisione dei requisiti dei collegamenti dei conduttori di protezione ed equipotenziali;

- riorganizzazione e revisione dell’articolo 9 relativo ai circuiti e funzioni di comando e controllo, compresi i requisiti relativi all’arresto del PDS all'arresto di emergenza e alla protezione del circuito dalle sovracorrenti;

- revisione dei requisiti della documentazione tecnica;

- aggiornamento generale in relazione agli standard normativi e ai riferimenti bibliografici.

Elaborato Certifico Srl - Liberatoria

- Pubblicato: 19 Febbraio 2019

- Visite: 10946

Pubblicato in File CEM

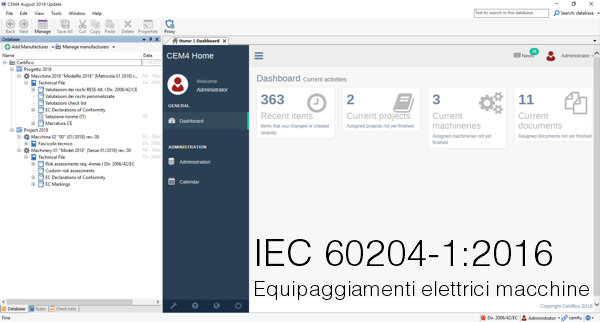

IEC 60204-1:2016 Equipaggiamento elettrico macchine - File cem

La Norma IEC 60204-1:2016 (EN 60204-1:2018) “Sicurezza del macchinario - Equipaggiamento elettrico delle macchine - Parte 1: Regole generali è la VI Edizione, è armonizzata per la Direttiva 2014/35/UE "Bassa Tensione", a breve sarà armonizzata per la Direttiva macchine 2006/42/CE.

Disponibile il file CEM importabile in cem4 riservato Clienti CEM4 con Licenza aggiornata

EN 60204-1:2018 Armonizzazione BT

Con la Decisione di esecuzione (UE) 2019/1956 (GU L 306/26 del 27.11.2019), la EN 60204-1:2018 entra in regime di armonizzazione per la Direttiva 2014/35/UE "Bassa Tensione" a partire dalla data del 27 Novembre 2019. La norma sostituita, EN 60204-1:2006, è ritirata dal 27 maggio 2021 (cessazione Presunzione di Conformità).

La EN 60204-1:2018 è "informalmente" armonizzata per i requisiti elettrici della Direttiva macchine 2006/42/CE.

La Norma CEI EN 60204-1 ad oggi in vigore è la IV edizione del 2006, nell’ottobre 2016 è stata pubblicata dall’IEC la nuova edizione VI, in via di pubblicazione a livello CENELEC come Norma EN 60204-1 ed a seguire dal CEI come Norma CEI EN 60204-1; le versioni EN e CEI della norma saranno una edizione meno della versione IEC (ossia V edizione) perché in ambito europeo e nazionale queste sono state pubblicate a partire dalla seconda edizione IEC.

La norma riveste un ruolo fondamentale nel settore delle macchine in quanto si applica a tutte le macchine come definite nella Direttiva 2006/42/CE, infatti è praticamente richiamata in tutte le norme di tipo B/C del macchinario per il rispetto dei requisiti della loro parte elettrica le quali, al più, aggiungono qualche requisito specifico senza modificare sostanzialmente i requisiti in essa riportati.

La nuova edizione del norma ha introdotto numerosi cambiamenti e novità senza cambiare il suo campo di applicazione o stravolgere la sua struttura che ormai da anni è consolidata.

Elaborato Certifico Srl - Liberatoria

Allegati:

IEC 60204-1:2016 IEC 60204-1:2016 | [Certifico S.r.l. Rev. 0.0 2019] | [IT] | 2541 kB | 1004 Downloads |

- Pubblicato: 28 Novembre 2018

- Visite: 8020

Pubblicato in File CEM

EN 12547:2014 Centrifughe - Requisiti comuni di sicurezza File CEM

La EN 12547:2014 è armonizzata per la Direttiva Macchine 2006/42/CE.

La norma si applica a centrifughe per la separazione o il cambiamento di concentrazione di miscele di liquidi e solidi. Essa fornisce i requisiti per ridurre al minimo i pericoli significativi collegati al funzionamento delle centrifughe.

File CEM importabile in CEM4

...

1.1 This European Standard applies to centrifuges for the separation or change in concentration of mixtures of liquids and solids.

It gives requirements to minimize the risks caused by the significant hazards arising during the operation of centrifuges as specified in 1.2.

1.2 This European Standard gives requirements for minimizing the risks caused by the following hazards:

- mechanical hazards common to all types of centrifuges, except those specified in 1.3;

- ergonomical hazards;

- thermal hazards;

- electrical hazards;

- noise.

1.3 Types of centrifuges and hazards excluded

1.3.1 Types of centrifuges excluded:

- centrifuges with a kinetic energy of rotation less than 200 J;

- centrifuges for household use;

- centrifuges for laboratory use according to EN 61010 2 020;

- centrifuges for forming, i.e. centrifugal hot metal casting machines.

1.3.2 Hazards excluded

This European Standard does not deal explicitly with the hazards listed below.

NOTE 1 In cases, where such hazards might occur and could become relevant for the construction of the centrifuge, use specific standards for this hazard or make a risk analysis.

- hazards caused by overpressure or negative pressure inside the centrifuge housing;

- hazards specific to processing radioactive products;

- hazards specific to microbiological processing - including viral and parasitic hazards;

- hazards from processing corrosive and/or erosive materials;

- hazards from processes involving flammable or explosive substances;

- hazards caused by leakage of hazardous substances;

- hazards caused by unsuitable hygienic design for applications involving food products;

- inherent chemical hazards of process materials and/or service media and their biological effects on exposed persons;

NOTE 2 Inherently hazardous substances include toxic, carcinogenic and flammable substances for example. Other substances may be hazardous because of their condition in the centrifuge, i.e. temperature, velocity and vapour pressure.

- hazards due to construction materials;

Materials used in the construction of centrifuges should not be hazardous in the condition in which they are used.

- centrifuges subject to application specific standards (e.g. EN 12505).

NOTE 3 The design of centrifuges covered by EN 12547 varies to the extent that additional hazards may exist that are not covered by the requirements of this standard and is not excluded above. The manufacturer is responsible for providing suitable measures to deal with these hazards as part of a general risk assessment for the machine. Such measures are outside the scope of this standard and the direct responsibility of the manufacturer.

1.3.3 This European Standard gives guidance on the selection of performance levels according to EN ISO 13849 1:2008, but does not identify performance levels for specific applications.

1.4 This European Standard is not applicable to centrifuges which are manufactured before the date of its publication as EN.

______

Elaborato Certifico S.r.l. 2018

Testo requisiti PDF

http://www.certifico.com/it/liberatoria-file-cem

La norma completa in EN è acquistabile al sito di UNI:

http://store.uni.com/catalogo/index.php/en-12547-2014.html

La norma completa in IT è acquistabile al sito di UNI:

http://store.uni.com/catalogo/index.php/uni-en-12547-2014.html

- Pubblicato: 02 Giugno 2018

- Visite: 5641

Pubblicato in File CEM

EN 1299 Isolamento Vibrazionale dei macchinari - File CEM

File CEM importabile in CEM4

EN 1299:1997+A1:2008

Vibrazioni meccaniche e urti - Isolamento vibrazionale dei macchinari - Informazioni per la messa in opera dell'isolamento della fonte

Norma tecnica di tipo B armonizzata direttiva macchine 2006/42/CE

La presente norma europea fornisce linee guida per garantire che i produttori di macchine forniscano informazioni adeguate sull'applicazione dell'isolamento delle vibrazioni per ridurre i rischi derivanti dalle vibrazioni generate dalle loro macchine. Vengono inoltre fornite linee guida per garantire che gli utenti forniscano informazioni sufficienti in merito alle loro applicazioni ai fornitori di macchine o, se del caso, al fornitore del sistema di isolamento, per consentire la selezione ottimale e la progettazione dell'isolamento delle vibrazioni.

Questo standard europeo è limitato all'isolamento della sorgente. Sebbene questo standard sia principalmente inteso per l'uso di nuove macchine, può essere applicato anche all'installazione di macchine usate.

La presente norma europea è rivolta ai produttori e agli installatori di una macchina, come guida per definire i parametri rilevanti per la scelta e l'installazione di un sistema di isolamento dalle vibrazioni da utilizzare con la macchina.

NOTA

Questa norma europea può essere applicata anche dagli utenti di macchine già installate, che utilizzano o desiderano utilizzare l'isolamento delle vibrazioni per risolvere un problema di vibrazione causato dalla macchina. La presente norma europea non deve essere considerata un manuale per la progettazione o l'installazione di un sistema di isolamento. Esempi di elementi di isolamento delle vibrazioni sono riportati nell'allegato A solo per informazione.

http://store.uni.com/catalogo/index.php/uni-en-1299-2009.html

Come riportato nella norma stessa è importante che il costruttore della macchina effettui la verifica relativamente al rischio vibrazioni, ma deve fornire all'utilizzatore il massimo delle informazioni previste dalla norma al fine di consentire la corretta installazione della macchina. Quando è necessario, egli dovrebbe ricorrere all'assistenza del fornitore del sistema d'isolamento vibrazionale.

- Pubblicato: 02 Maggio 2018

- Visite: 7638