Pubblicato in News

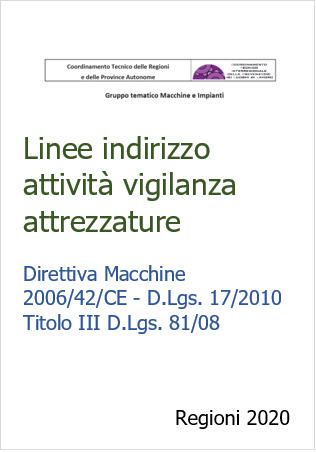

Linee indirizzo per l’attività di vigilanza sulle attrezzature / Ed. 2020

Direttiva Macchine 2006/42/CE e D.Lgs. 17/2010 - Titolo III del D.Lgs. 81/08

Indicazioni procedurali per gli operatori dei Servizi di Prevenzione delle ASL/ARPA

Aggiornamento Ed. 2020

Le Nuove linee di indirizzo delle Regioni aggiornano il documento del 2012 Applicazione del Titolo III del D.Lgs 81/08 Indicazioni procedurali per gli operatori dei servizi di vigilanza delle ASL - Allegate.

Ed. Dicembre 2020

Ed. Giugno 2012

SOMMARIO

1 MACCHINE CON SITUAZIONI DI RISCHIO RICONDUCIBILI AL MANCATO RISPETTO DEI REQUISITI ESSENZIALI DI SICUREZZA: PROCEDURE PER L’APPLICAZIONE DELL’ART. 70, C. 4, DEL D.LGS. 81/08

1.1. Premessa

1.2. Procedure in presenza di una macchina con un rischio riconducibile a caratteristiche costruttive (presuntivamente) non conformi ai RES

1.3. Vizio palese o occulto: quando si utilizza la prescrizione o la disposizione

1.3.1 Procedure in caso di accertamento di un “vizio palese”

1.3.2 Procedure in caso di “vizio occulto” 8

1.4. Procedura nei confronti del fabbricante e/o dei soggetti della catena di distribuzione

1.5. Procedure in caso di rischio grave e immediato

1.6. Istruzioni per l’uso

2 APPLICAZIONE ARTICOLO 70, COMMA 1, E ARTICOLO 71, COMMA 1, D.LGS. 81/08

3 VIOLAZIONE DI PIÙ PRECETTI RICONDUCIBILI A CATEGORIA OMOGENEA DI REQUISITI DI SICUREZZA (ART. 87, C. 5, D.LGS. 81/08)

4 TRATTORI AGRICOLI O FORESTALI

4.1. Direttive e Regolamenti applicabili

4.2. Adeguamento dei trattori agricoli o forestali

4.3. L’installazione del dispositivo di protezione in caso di capovolgimento

4.4. Il sistema di ritenzione del conducente

5 ATTREZZATURE INTERCAMBIABILI E QUASI-MACCHINE

5.1 ATTREZZATURE INTERCAMBIABILI

5.1.1 Definizione

5.1.2 Le responsabilità del fabbricante di un’attrezzatura intercambiabile

5.1.3 Le responsabilità dell’utilizzatore di un’attrezzatura intercambiabile

5.1.4 La segnalazione di presunta non conformità di un’attrezzatura intercambiabile

5.2 QUASI-MACCHINE

5.2.1 Definizione

5.2.2 Le responsabilità del fabbricante di una quasi-macchina

5.2.3 Le responsabilità dell’utilizzatore di una quasi-macchina

5.2.4 La segnalazione di presunta non conformità di una quasi-macchina

6 INSIEMI DI MACCHINE

6.1. Definizione di insieme di macchine

6.2. Responsabilità dell’immissione sul mercato di un insieme/linea

6.3. Modifica/manutenzione di un insieme

6.4. ESEMPI DI INSIEMI

6.4.1 Impianti di biogas

6.4.2 Linea di bordatura e levigatura di listelli di legno

6.4.3 Linea di lavorazione delle cipolle

6.4.4 Linea robotizzata per lavorazioni meccaniche

6.4.5 Isola robotizzata metalmeccanica

6.4.6 Impianto di confezionamento

6.4.7 Accoppiamento di due presse piegatrici

6.4.8 Paranchi per scenotecnica

6.4.9 Impianti installati nelle celle ad atmosfera controllata per la conservazione della frutta (esempio di esclusione)

6.4.10 Linea per il confezionamento in lotti di bottiglie d’acqua

6.4.11 Mangimificio

6.5 Modifica Insiemi

7 ATTREZZATURE NON RIENTRANTI NELLA DIRETTIVA MACCHINE

7.1 Attrezzature impiegate in manifestazioni di spettacolo

7.1.1 Campo di applicazione

7.1.2 Sollevamento degli artisti

7.2 Attrezzature per intrattenimento

7.2.1 Piattaforma per ristorazione sospesa in quota

7.2.2 Procedura per la messa in servizio di spettacoli viaggianti

8 MANUTENZIONE E CONTROLLO DEGLI IMPIANTI

9 CONTROLLI E VERIFICA DEGLI IMPIANTI ELETTRICI

10 LAVORATORI AUTONOMI, COMPONENTI DELL'IMPRESA FAMILIARE, COLTIVATORI DIRETTI DEL FONDO, SOCI DELLE SOCIETÀ SEMPLICI OPERANTI NEL SETTORE AGRICOLO, ARTIGIANI E PICCOLI COMMERCIANTI

11 VENDITA, NOLEGGIO O CONCESSIONE IN USO O LOCAZIONE FINANZIARIA DI MACCHINE COSTRUITE O MESSE IN SERVIZIO AL DI FUORI DELLA DISCIPLINA DI CUI ALL’ART. 70, C. 1

12 SEGNALAZIONE DI PRESUNTA NON CONFORMITÀ DI ATTREZZATURE ALL’AUTORITÀ DI SORVEGLIANZA DEL MERCATO

12.1 Attrezzature nel campo di applicazione della Direttiva Macchine (2006/42/CE)

12.2 Attrezzature rientranti anche in altre Direttive di prodotto

12.3 Fuori dalla Direttiva di prodotto

12.4 Lettera di trasmissione della segnalazione di presunta non conformità

12.5 Modello di segnalazione di presunta non conformità

12.6 NOTE E ISTRUZIONI PER LA COMPILAZIONE

ALLEGATO

Coordinamento Tecnico delle Regioni e delle Province Autonome

Gruppo tematico Macchine e Impianti

- Pubblicato: 12 Aprile 2022

- Visite: 8572

Pubblicato in News

Formazione EN ISO 13849-1/2 | Software SISTEMA IFA

Documento composto da n. 217 slides (.pptx modificabile), strutturato in modo da risultare un utile strumento di formazione sull'applicazione delle norme tecniche EN ISO 13849-1:2015, EN ISO 13849-2:2012 e sul software SISTEMA di IFA.

Formazione EN ISO 13849-1/2 | Software SISTEMA IFA Preview

EN ISO 13849-1:2015 "Sicurezza del macchinario - Parti dei sistemi di comando legate alla sicurezza - Parte 1: Principi generali per la progettazione"

Data entrata in vigore: 23 dicembre 2015

La norma è stata recepita in Italia con la UNI EN ISO 13849-1:2016 entrata in vigore il 28 gennaio 2016.

La norma specifica i requisiti di sicurezza e le linee guida sui principi di progettazione e integrazione di parti dei sistemi di comando legate alla sicurezza, inclusa la progettazione del software.

La norma fa parte delle norme armonizzate per la Direttiva 2006/42/CE sulle macchine.

EN ISO 13849-2:2012 "Sicurezza del macchinario - Parti dei sistemi di comando legate alla sicurezza - Parte 2: Validazione"

Data entrata in vigore: 15 ottobre 2012

La norma è stata recepita in Italia con la UNI EN ISO 13849-2:2013 entrata in vigore il 14 marzo 2013.

La norma specifica le procedure e le condizioni da seguire per la validazione mediante analisi e prove delle funzioni di sicurezza specificate, la categoria ottenuta e il livello di prestazione ottenuto dalle parti di un sistema di comando legate alla sicurezza progettate in conformità alla UNI EN ISO 13849-1.

La norma fa parte delle norme armonizzate per la Direttiva 2006/42/CE sulle macchine.

Il software SISTEMA fornisce a chi sviluppa e verifica sistemi di controllo relativi alla sicurezza per le macchine un supporto completo per la valutazione della sicurezza nel contesto della norma EN ISO 13849-1.

Lo strumento consente di creare un modello della struttura realizzata con i componenti per il sistema di controllo relativo alla sicurezza sulla base delle architetture designate, permettendo in tal modo di calcolare automaticamente con diverso livello di dettaglio i parametri di affidabilità, compreso quello del Performance Level ottenuto (PL).

IFA - Istituto per la Salute e la Sicurezza sul Lavoro dell'Assicurazione per gli Incidenti sul Lavoro in Germania.

Struttura del documento (n. 217 slides)

1. Parte 1 - EN ISO 13849-1, EN ISO 13849-2

2. Parte 2 - Software SISTEMA IFA

[...] segue in allegato documento .pptx

Certifico Srl - IT | Rev. 0.0 2022

©Copia autorizzata Abbonati

- Pubblicato: 19 Marzo 2022

- Visite: 9359

Pubblicato in News

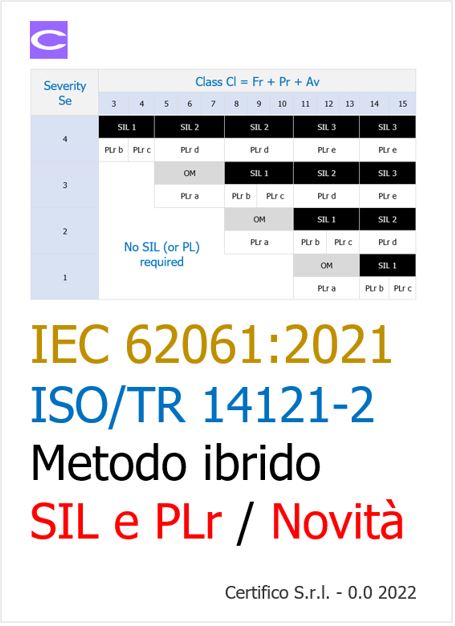

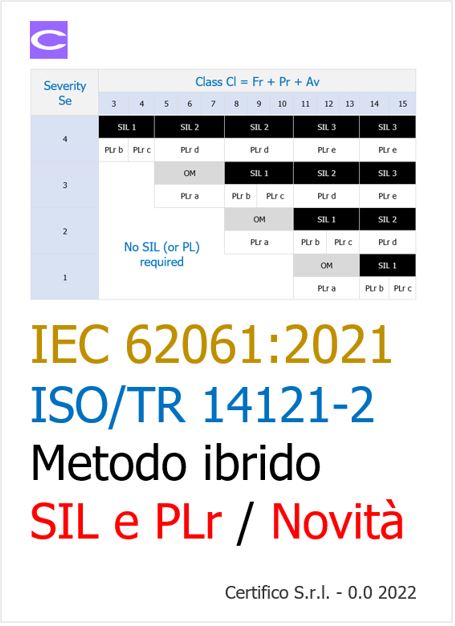

EN IEC 62061:2021 | ISO/TR 14121-2 Metodo ibrido SIL e PLr / Novità

ID 16004 | 09.03.2022 / Documento allegato

Documento sulla corretta modalità per determinare il SIL richiesto (o il PLr) , in accordo con la nuova norma EN IEC 62061:2021 (CEI 2022) in relazione con l'applicazione del metodo ibrido (rif. cap. 6.5 ISO/TR 14121-2 “Strumento ibrido”) nella Valutazione dei rischi macchine.

A febbraio 2021 è stata pubblicata la nuova edizione della norma EN IEC 62061 ma non si tratta di un semplice aggiornamento della Norma esistente. Con la nuova edizione la norma non si applica più solo ai sistemi di comando elettrici ma può essere applicata anche per tutti i tipi di tecnologie, ad esempio per sistemi pneumatici o idraulici.

Altre modifiche rispetto l’edizione precedente sono le seguenti:

- modifiche apportate al metodo per la definizione del livello SIL necessario;

- necessità di creare specifiche dei requisiti di sicurezza;

- possibilità di utilizzare dispositivi che sono stati sviluppati secondo altre norme;

- ulteriori informazioni dettagliate sul software applicativo relativo alla sicurezza.

La IEC 62061 tratta il grado di affidabilità richiesto per un sistema di controllo rilevante per la sicurezza: in questo caso, la stima si basa su un metodo ibrido, una combinazione tra una matrice e un approccio quantitativo.

Il metodo ibrido descritto nell’Allegato A della

EN IEC 62061:2021 è equivalente al metodo ibrido descritto al cap. 6.5 della

ISO/TR 14121-2.

La matrice della tabella A.6 della IEC 62061:2021 indica anche come determinare il PLr e ne illustra la relazione con il SIL necessario.

La EN IEC 62061:2021 tratta il grado di affidabilità richiesto per un sistema di controllo rilevante per la sicurezza: in questo caso, la stima si basa su un metodo ibrido, una combinazione tra una matrice e un approccio quantitativo.

La determinazione del SIL richiesto per un SSC si basa sulla matrice ibrida descritto nell’Allegato A della EN IEC 62061:2021 che è, in effetti, equivalente al metodo ibrido descritto al cap. 6.5 della ISO/TR 14121-2.

La matrice della tabella A.6 della EN IEC 62061:2021 riporta anche come determinare il PLr e ne illustra la relazione con il SIL necessario.

La EN IEC 62061:2021 tratta anche la validazione delle funzioni di sicurezza sulla base di metodi statistici e strutturali.

IEC 62061:2021 “Safety of machinery - Functional safety of safety-related control systems”

Data di pubblicazione: 2021-03

Recepita in Italia con la CEI EN IEC 62061:2022 “Sicurezza del macchinario - Sicurezza funzionale dei sistemi di comando e controllo relativi alla sicurezza”.

Data di pubblicazione IT: 2022-01

La norma non è stata ancora armonizzata per la Direttiva 2006/42/CE. L’edizione armonizzata è ancora la EN 62061:2005.

La Norma prescrive requisiti e fornisce raccomandazioni per la progettazione, l'integrazione e la convalida dei sistemi di controllo relativi alla sicurezza (SCS) per le macchine. È applicabile ai sistemi di controllo utilizzati, singolarmente o in combinazione, per svolgere funzioni di sicurezza su macchine non trasportabili manualmente durante il lavoro, compreso un gruppo di macchine che lavorano insieme in modo coordinato. La presente è una Norma specifica per il settore dei macchinari nell'ambito della serie di Norme CEI EN 61508 (tutte le parti). La progettazione di sottosistemi elettronici programmabili complessi o elementi di sottosistemi non rientra nell'ambito di questa Norma Questa Norma specifica i requisiti generali per la progettazione e la verifica di un sistema di controllo relativo alla sicurezza destinato ad essere utilizzato in modalità a domanda alta/continua La presente Norma affronta esclusivamente i requisiti di sicurezza funzionale volti a ridurre il rischio di situazioni pericolose e si applica ai rischi derivanti direttamente dai pericoli della macchina stessa o da un gruppo di macchine che lavorano insieme in modo coordinato.

La norma sostituisce completamente la Norma CEI EN 62061:2005-09, che rimane applicabile fino al 26-04-2024.

La norma EN IEC 62061:2021 in attesa di armonizzazione già contiene l’allegato ZZ che definisce la relazione tra la norma e la Direttiva 2006/42/CE (Presunzione di conformità).

Table ZZ.1 — Correspondence between this European standard and Annex 1 of Directive] 2006/42/EC [2006 OJ L 157]

EN ISO 13849-1:2015 “Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design”

Data entrata in vigore: 23 dicembre 2015

Recepita in Italia con la UNI EN ISO 13849-1:2016 “Sicurezza del macchinario - Parti dei sistemi di comando legate alla sicurezza - Parte 1: Principi generali per la progettazione”.

Data entrata in vigore IT: 28 gennaio 2016

La norma fa parte delle norme armonizzate per la Direttiva 2006/42/CE sulle macchine.

La norma specifica i requisiti di sicurezza e le linee guida sui principi di progettazione e integrazione di parti dei sistemi di comando legate alla sicurezza, inclusa la progettazione del software.

ISO/TR 14121-2:2012 “Safety of machinery - Risk assessment - Part 2: Practical guidance and examples of methods

Data entrata in vigore: 31 maggio 2012

Recepita in Italia con la UNI ISO/TR 14121-2:2013 “Sicurezza del macchinario - Valutazione del rischio - Parte 2: Guida pratica ed esempi di metodi”

Data entrata in vigore IT: 13 giugno 2013

Il rapporto tecnico fornisce una guida pratica per l'esecuzione della valutazione del rischio per il macchinario in conformità alla UNI EN ISO 12100 e descrive diversi metodi e strumenti per ogni fase del processo. Fornisce esempi di differenti misure che possono essere utilizzate per ridurre il rischio ed è destinata ad essere utilizzata per la valutazione del rischio di una estesa varietà di macchinari in termini di complessità e di potenziale di danno. I suoi utilizzatori previsti sono le persone coinvolte nella progettazione, installazione o modifica del macchinario. L'appendice A fornisce uno specifico esempio di valutazione del rischio e processo di riduzione del rischio.

[...]

A.2.2 Risk estimation

Risk estimation should be carried out for each hazard by determining the risk parameters that as shown in Figure A.1 should be derived from the following:

- severity of harm, Se; and

- probability of occurrence of that harm, which is a function of:

-- frequency and duration of the exposure of persons to the hazard, Fr;

-- probability of occurrence of a hazardous event, Pr; and

-- possibilities to avoid or limit the harm, Av.

Figure A.1 - Parameters used in risk estimation

[...]

A.2.4.2 Frequency and duration of exposure

On determination of the exposure level of people to a hazard, according to 5.5.2.3.1 of ISO 12100:2010, the work situation should be assessed considering factors such as:

- the mode of operation during the access (setting/automatic/manual/special mode);

- nature of access (feeding of materials, correction of malfunction, maintenance or repair);

- time spent in the hazardous area;

- frequency of access to the hazardous area.

The parameter Fr is defined by frequency of presence of the people in the hazardous area and by the average duration of presence.

It should then be possible to estimate the interval between accesses to a hazardous area and therefore the frequency of the exposure to a potential hazard (referred to a period ≥ to one year).

This factor does not include consideration of the failure of the SCS. Select the appropriate row for frequency and duration of exposure (Fr) of Table A.2. Insert the appropriate number under the Fr column in Table A.5.

Table A.2 - Frequency and duration of exposure (Fr) classification

[...]

A.2.6 SIL assignment

Using Table A.6, where the severity (Se) row crosses the relevant column (Cl), the intersection point indicates whether action is required. The black area indicates the SIL assigned as the target for the SCS. The lighter shaded areas should be used as a recommendation that other measures (OM) be used.

Where function(s) have safety implications but application leads to a required safety integrity less than that required by SIL 1 (OM or No SIL), compliance with the requirements of IEC 60204-1 or other relevant standards can lead to an adequate performance of the control system.

Table A.6 - Matrix assignment for determining the required SIL (or PLr) for a safety function

[...] segue in allegato

Fonti:

CEI EN IEC 62061:2022

UNI ISO/TR 14121-2:2013

UNI EN ISO 13849-1:2016

Direttiva 2006/42/CE

Add more

- Pubblicato: 09 Marzo 2022

- Visite: 10211

Pubblicato in News

ISO 7010 Raccolta dei Segnali di sicurezza previsti dalla norma / Ed. 2022 Amd 5 Gennaio 2022

ID 15545 | Ed. 9.0 del 15 Gennaio 2022 / File immagini PNG e Lista segnaletica allegata

Aggiornata la raccolta segnaletica ISO 7010:2019, con altri segnali pubblicati con l'emendamento 5 di Gennaio 2022, in allegato:

- Raccolta immagini segnaletica Ed. 9.0 aggiornata con l'emendamento n. 5 di Gennaio 2022

Nuovi Pittogrammi Emendamento A5 Gennaio 2022

M056 - Ventilate before and during entering

M057 - Ensure continuous ventilation

M058 - Entry only with supervisor outside.

Nuovi Pittogrammi Emendamento A4 Dicembre 2021

F018: Fire alarm flashing light,

M059: Wear laboratory coat,

W073: Warning; Large-scale fire zone,

W074: Warning; Tornado zone,

W075: Warning; Active volcano zone,

W076: Warning; Debris flow zone,

W077: Warning; Flood zone,

W078: Warning; Landslide zone.

Nuovi Pittogrammi Emendamento A3 Luglio 2021

E067 - Evacuation mattress

E068 - Lifebuoy with light and smoke

E069 - Person overboard call point

F019 - Unconnected fire hose

Segnaletica EN ISO 7010 e Segnaletica allegato XXV del TUS

In relazione all'uso della segnaletica di sicurezza di cui all'Allegato XXV D.Lgs n. 81/2008 e s.m.i, che non è aggiornata e armonizzata rispetto alla segnaletica EN ISO 7010 si è espresso il MLPS con la:

- Circolare n. 30 del 16.07.2013

Segnaletica di sicurezza - D.Lgs n. 81/2008 e s.m.mi. allegato XXV - Prescrizioni generali. Uso e rispondenza dei pittogrammi con la Norma UNI EN ISO 7010:2017 - Chiarimenti

ISO 7010:2019

Graphical symbols - Safety colours and safety signs - Registered safety signs

Corrigenda/Amendments:

ISO 7010:2011/Amd 1:2012

ISO 7010:2011/Amd 2:2012

ISO 7010:2011/Amd 3:2012

ISO 7010:2011/Amd 4:2013

ISO 7010:2011/Amd 5:2014

ISO 7010:2011/Amd 6:2014

ISO 7010:2011/Amd 7:2016

ISO 7010:2011/Amd 8:2017

ISO 7010:2011/Amd 9:2018

ISO 7010:2019/Amd 1:2020

ISO 7010:2019/Amd 2:2020

ISO 7010:2019/Amd 3:2021

ISO 7010:2019/Amd 4:2021

ISO 7010:2019: https://www.iso.org/standard/72424.html

Dim.: 800 x 800 px

Formato: png

Add more

- Pubblicato: 26 Gennaio 2022

- Visite: 19211

Pubblicato in News

CEM4: Update norme Rev. 13.0 Gennaio 2022

ID 15336 | 24.01.2022 / Allegata Procedura

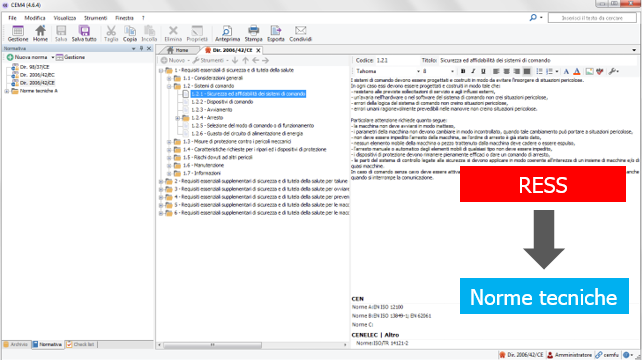

File di Aggiornamento Normativo RESS Direttiva macchine / Norme armonizzate Rev. 13.0 Gennaio 2022

Download Procedura Update normativo file CEM 13.0

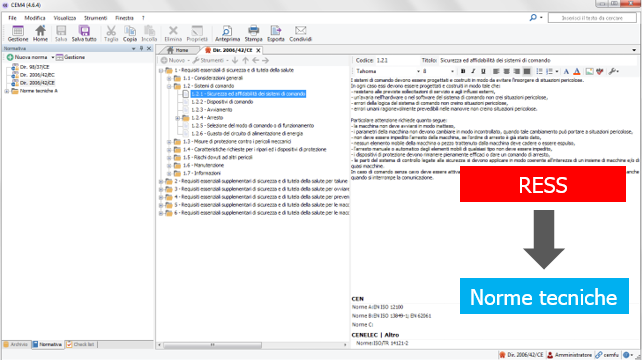

File PDF/CEM di tutte le norme tecniche "Presunzione di Conformità" per ogni RESS della Direttiva macchine 2006/42/CE.

Con l’aggiornamento Update normativo, è possibile aggiornare il Database di CEM4 con richiamo dei dati delle norme utilizzate nella gestione della Valutazione dei Rischi relative ad ogni RESS Allegato I della Direttiva macchine 2006/42/CE in “Presunzione di Conformità”.

Eventuali modifiche alle norme riportate nei documenti interessati, sia dovute a personalizzazioni Utente o precedenti l’importazione del file Update norme CEM, saranno "congelate" alle norme preesistenti.

Importando il file Update norme CEM, saranno aggiornate le norme di riferimento (titoli ed eventuale descrizione) sottostanti ad ogni RESS.

Novità in questa Revisione 13.0 Gennaio 2022, che tiene conto delle Norme armonizzate Direttiva macchine del 14 Ottobre 2021 pubblicate con la Decisione di esecuzione (UE) 2021/1813 della Commissione del 14 ottobre 2021 (GU L 366/109 del 15.10.2021):

Aggiunta EN ISO 13849-2 RESS 1.2.1

Aggiunta EN ISO 13849-2 RESS 1.2.5

Aggiunta EN ISO 14122-4 RESS 1.6.2

Aggiunta EN 82079-1 RES 1.7.3 (Altro)

Aggiunta EN 82079-1 RES 1.7.4 (Altro)

Aggiunta EN 82079-1 RES 1.7.4.1 (Altro)

Aggiunta EN 848-1 RES 2.3

Aggiunta EN 848-2 RES 2.3

Aggiunta EN 848-3 RES 2.3

Aggiunta EN 859 RES 2.3

Aggiunta EN 860 RES 2.3

Aggiunta EN 861 RES 2.3

Aggiunta EN 940 RES 2.3

Aggiunta EN 1218-1 RES 2.3

Aggiunta EN 1218-2 RES 2.3

Aggiunta EN 1218-3 RES 2.3

Aggiunta EN 1218-5 RES 2.3

Aggiunta EN 1807-1 RES 2.3

Aggiunta EN 1807-2 RES 2.3

Aggiunta EN 1870-3 RES 2.3

Aggiunta EN 1870-4 RES 2.3

Aggiunta EN 1870-5 RES 2.3

Aggiunta EN 1870-6 RES 2.3

Aggiunta EN 1870-7 RES 2.3

Aggiunta EN 1870-8 RES 2.3

Aggiunta EN 1870-10 RES 2.3

Aggiunta EN 1870-11 RES 2.3

Aggiunta EN 1870-12 RES 2.3

Aggiunta EN 1870-13 RES 2.3

Aggiunta EN 1870-14 RES 2.3

Aggiunta EN 1870-15 RES 2.3

Aggiunta EN 1870-16 RES 2.3

Aggiunta EN 1870-17 RES 2.3

Aggiunta EN 1870-18 RES 2.3

Aggiunta EN 1870-19 RES 2.3

Aggiunta EN 12779 RES 2.3

Aggiunta EN 16770 RES 2.3

Aggiunta EN ISO 18217 RES 2.3

Aggiunta EN ISO 19085-1 RES 2.3

Aggiunta EN ISO 19085-2 RES 2.3

Aggiunta EN ISO 19085-3 RES 2.3

Aggiunta EN ISO 19085-4 RES 2.3

Aggiunta EN ISO 19085-5 RES 2.3

Aggiunta EN ISO 19085-6 RES 2.3

Aggiunta EN ISO 19085-7 RES 2.3

Aggiunta EN ISO 19085-8 RES 2.3

Aggiunta EN ISO 19085-9 RES 2.3

Aggiunta EN ISO 19085-10 RES 2.3

Aggiunta EN ISO 19085-11 RES 2.3

Aggiunta EN ISO 19085-12 RES 2.3

Aggiunta EN ISO 19085-13 RES 2.3

Aggiunta EN 848-1 RES 2.3

Aggiunta EN 848-2 RES 2.3

Aggiunta EN 848-3 RES 2.3

Aggiunta EN 859 RES 2.3

Aggiunta EN 860 RES 2.3

Aggiunta EN 861 RES 2.3

Aggiunta EN 940 RES 2.3

Aggiunta EN ISO 16122-1 RESS 2.4

Aggiunta EN ISO 16122-2 RESS 2.4

Aggiunta EN ISO 16122-3 RESS 2.4

Aggiunta EN ISO 16122-4 RESS 2.4

Aggiunta EN 82079-1 RESS 2.4

Maggiori informazioni

Download file CEM Update norme CEM4 Rev. 13.0 Gennaio 2022

- Pubblicato: 24 Gennaio 2022

- Visite: 13720